In sintesi, il trattamento termico sottovuoto offre risultati superiori per i materiali, modificando fondamentalmente l'ambiente di lavorazione. Invece di combattere i gas atmosferici come ossigeno, azoto e vapore acqueo, li rimuove completamente, consentendo un controllo impareggiabile sulle proprietà finali e sulla finitura superficiale di un componente.

Il vantaggio principale del trattamento termico sottovuoto non è solo una caratteristica, ma una cascata di benefici che derivano da un unico principio: rimuovendo l'atmosfera, si eliminano reazioni chimiche indesiderate, portando a materiali più puri, superfici più pulite e risultati più prevedibili.

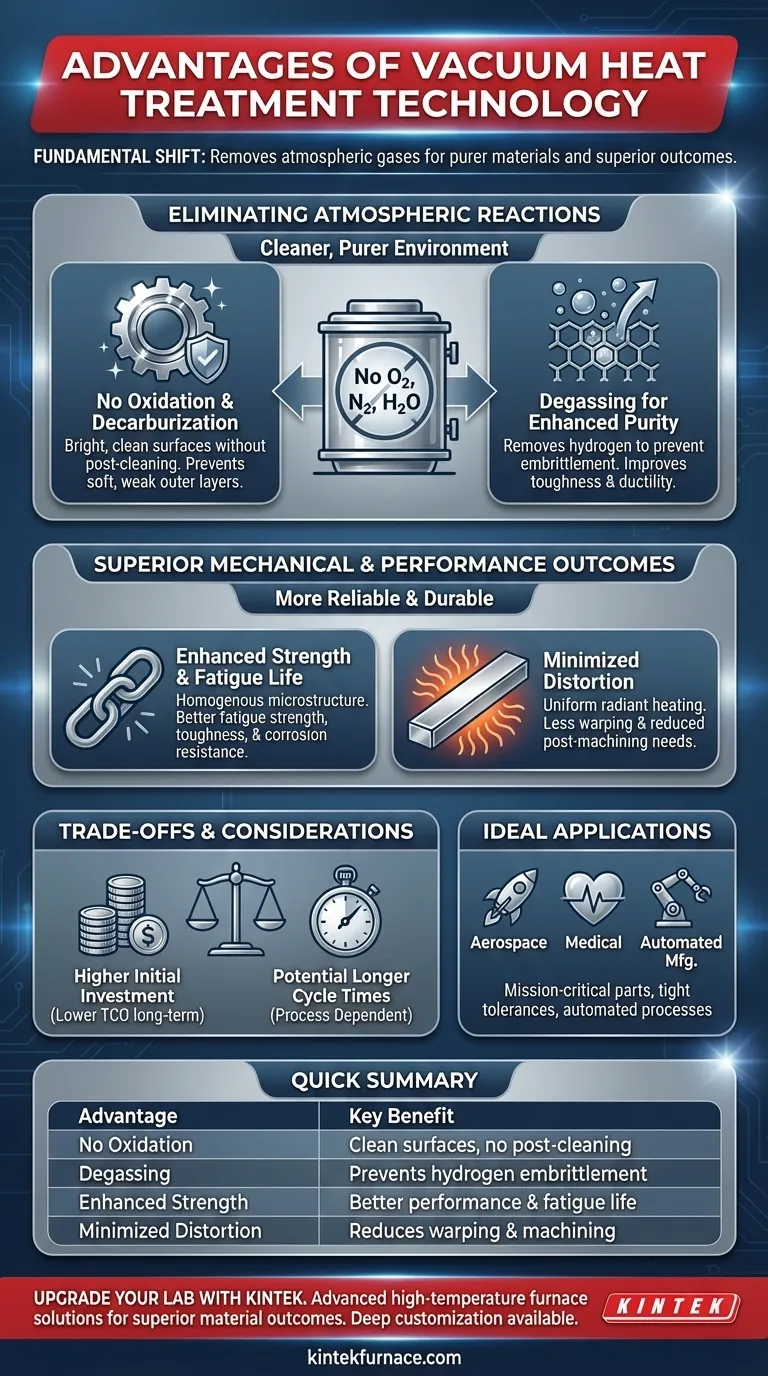

Il vantaggio fondamentale: eliminare le reazioni atmosferiche

Il trattamento termico tradizionale avviene in un'atmosfera che reagisce attivamente con la superficie del metallo. La tecnologia del vuoto aggira l'intero problema creando un ambiente controllato e inerte.

Nessuna ossidazione o decarburazione

Rimuovendo l'ossigeno, il processo garantisce che i pezzi emergano con una superficie brillante e pulita, priva della scaglia di ossido che affligge i metodi convenzionali. Questo elimina la necessità di operazioni di pulizia post-trattamento come la sabbiatura o il decapaggio.

Ancora più importante, previene la decarburazione — la perdita di carbonio dalla superficie dell'acciaio — che può creare uno strato esterno morbido e debole e compromettere le prestazioni e la resistenza all'usura del pezzo.

Degassaggio per una maggiore purezza

L'ambiente sottovuoto estrae attivamente i gas intrappolati, in particolare l'idrogeno, dalla struttura interna del metallo.

Questo effetto di degassaggio è fondamentale per prevenire la fragilità da idrogeno, un fenomeno che può causare rotture catastrofiche e fragili negli acciai ad alta resistenza. Il risultato è un materiale con tenacità, duttilità e plasticità significativamente migliorate.

Risultati meccanici e prestazionali superiori

Un materiale più pulito e puro, lavorato con un controllo termico preciso, offre intrinsecamente prestazioni migliori e più affidabili.

Maggiore resistenza e vita a fatica

Prevenendo le imperfezioni superficiali e subsuperficiali causate da ossidazione e contaminazione, il trattamento sottovuoto produce una microstruttura più omogenea.

Questa uniformità si traduce direttamente in una migliore resistenza alla fatica, tenacità e resistenza alla corrosione, poiché ci sono meno punti di stress microscopici dove possono iniziare le crepe.

Distorsione minimizzata

Nel vuoto, il calore viene trasferito principalmente per irraggiamento, che è intrinsecamente più uniforme della convezione ad alte temperature. Questo riscaldamento lento e uniforme minimizza lo stress termico nel componente.

Combinato con la tempra a gas controllata, questa precisa gestione termica si traduce in una distorsione e deformazione significativamente minori. Ciò riduce la necessità di costose lavorazioni post-trattamento termico per riportare i pezzi in tolleranza.

Comprendere i compromessi e le considerazioni

Sebbene i vantaggi siano significativi, il trattamento termico sottovuoto non è una soluzione universale. Comporta una serie diversa di considerazioni operative ed economiche rispetto alle tecnologie di forni tradizionali.

Investimento iniziale di capitale

I forni sottovuoto rappresentano un costo di capitale iniziale più elevato rispetto alle loro controparti atmosferiche. La complessità delle pompe per vuoto, della camera e dei sistemi di controllo contribuisce a questa spesa.

Tuttavia, questo costo può spesso essere giustificato da un costo totale di proprietà inferiore, tenendo conto dell'eliminazione della post-lavorazione, della riduzione dei tassi di scarto e della mancanza di necessità di costosi gas di processo consumabili come l'argon.

Variazioni dei tempi di ciclo

Il riscaldamento per irraggiamento può essere più lento a temperature più basse rispetto ai metodi a convezione forzata. Questo a volte può portare a tempi di ciclo complessivi più lunghi per determinati processi.

I moderni forni sottovuoto spesso mitigano questo problema con la tempra a gas ad alta pressione e programmi di riscaldamento ottimizzati, ma rimane una variabile chiave da considerare durante la pianificazione del processo.

Fare la scelta giusta per la tua applicazione

La decisione di utilizzare il trattamento termico sottovuoto dovrebbe essere guidata dai requisiti specifici dei tuoi componenti e dai tuoi obiettivi operativi.

- Se il tuo obiettivo primario è la performance critica: per parti aerospaziali, mediche o automobilistiche ad alte prestazioni, la purezza del materiale e la prevenzione della fragilità da idrogeno rendono il trattamento sottovuoto la scelta superiore.

- Se il tuo obiettivo primario è ridurre i costi di post-lavorazione: per geometrie complesse o parti con tolleranze strette, la distorsione minima e la finitura superficiale pulita possono fornire un significativo ritorno sull'investimento eliminando i passaggi di rettifica e pulizia.

- Se il tuo obiettivo primario è il controllo del processo e l'automazione: l'alto grado di ripetibilità, sicurezza e operazione pulita rende la tecnologia del vuoto ideale per ambienti di produzione moderni e basati sui dati.

In definitiva, l'adozione del trattamento termico sottovuoto è un investimento nel controllo del processo, nella qualità e nella prevedibilità.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Nessuna ossidazione/decarburazione | Superfici brillanti e pulite senza pulizia post-trattamento |

| Degassaggio | Rimuove l'idrogeno per prevenire l'infragilimento e migliorare la tenacità |

| Maggiore resistenza/vita a fatica | Microstruttura omogenea per prestazioni migliori |

| Distorsione minimizzata | Riscaldamento uniforme riduce la deformazione e le esigenze di lavorazione |

Migliora le capacità del tuo laboratorio con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni a vuoto e ad atmosfera affidabili, inclusi sistemi a muffola, a tubo, rotanti e CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, offrendo risultati materiali superiori e risparmi sui costi. Contattaci oggi per discutere come possiamo migliorare i tuoi processi di trattamento termico e promuovere l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori