Nella sua essenza, un forno per ricottura sotto vuoto migliora le prestazioni dei materiali conducendo il trattamento termico in un ambiente ad alto vuoto. Questo processo previene l'ossidazione superficiale e la contaminazione, consentendo modifiche strutturali pure che alleviano le sollecitazioni interne, affinano la struttura cristallina del materiale e migliorano significativamente proprietà come tenacità, duttilità e resistenza.

Il vantaggio cruciale di un forno a vuoto non è il calore in sé, ma l'assenza di aria. Rimuovendo gas reattivi come l'ossigeno, il forno crea un ambiente ultra-pulito in cui la struttura interna di un materiale può essere perfezionata senza introdurre difetti superficiali o impurità.

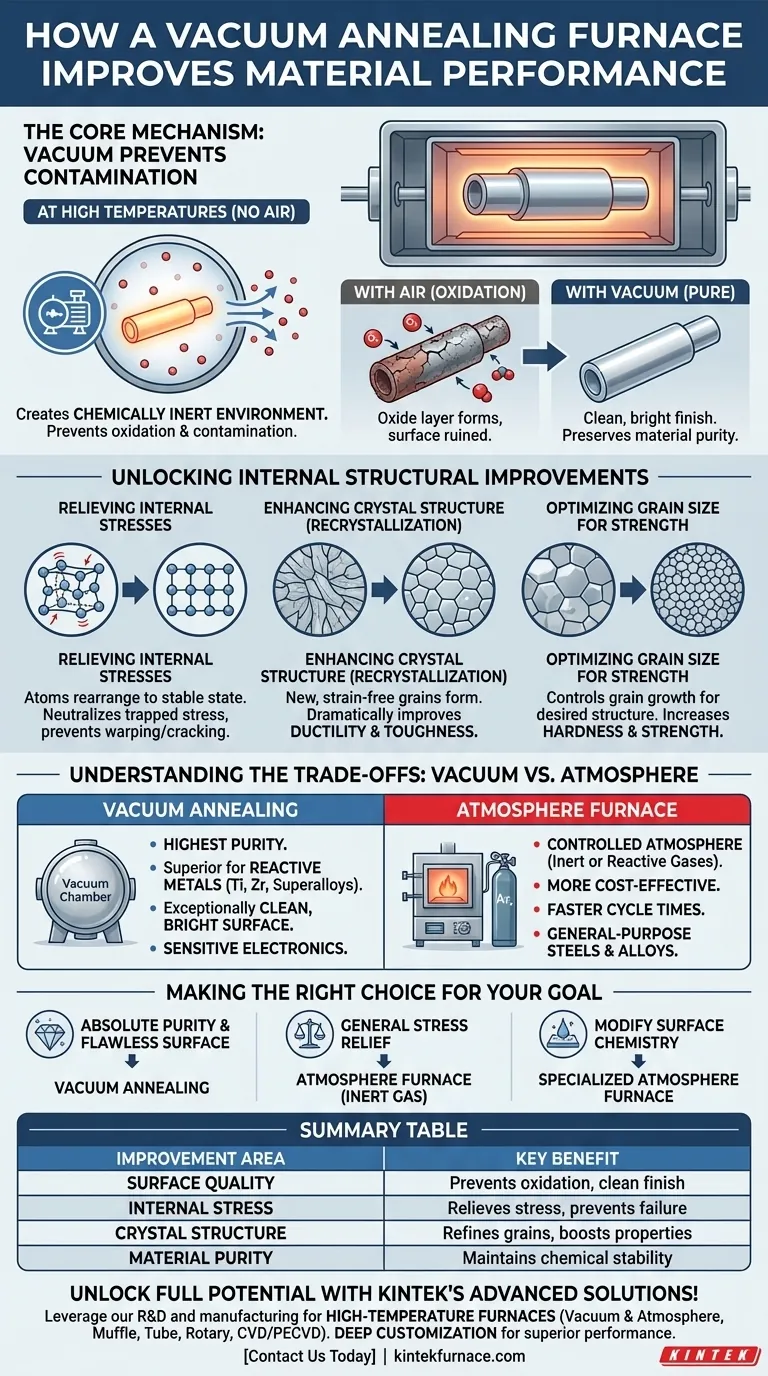

Il meccanismo principale: come il vuoto previene la contaminazione

La funzione principale del vuoto è creare un ambiente chimicamente inerte. Alle alte temperature richieste per la ricottura, i materiali diventano altamente reattivi con i gas presenti nell'aria, ma la rimozione di tali gas aggira completamente il problema.

Eliminazione dell'ossidazione

Senza un vuoto, il riscaldamento di una parte metallica espone la sua superficie all'ossigeno, causando la formazione di uno strato di ossido (scaglia). Questo strato è spesso fragile, può sfaldarsi e rovina la finitura superficiale. Un forno a vuoto aspira l'aria, prevenendo questa reazione e ottenendo una parte pulita e brillante che spesso non richiede ulteriore pulizia superficiale.

Mantenimento della purezza del materiale

Molte leghe avanzate, in particolare quelle contenenti elementi reattivi come titanio o alluminio, possono essere compromesse da reazioni con gas in traccia. Un ambiente a vuoto assicura che la composizione chimica del materiale rimanga stabile e pura, il che è fondamentale per applicazioni ad alte prestazioni in campo aerospaziale, medico ed elettronico.

Sbloccare i miglioramenti strutturali interni

Una volta stabilito l'ambiente incontaminato, i cicli controllati di riscaldamento e raffreddamento della ricottura possono agire sulla struttura interna del materiale per annullare gli effetti negativi dei processi di produzione precedenti.

Alleviamento delle sollecitazioni interne

Processi come la lavorazione meccanica, la saldatura o la formatura a freddo introducono sollecitazioni interne significative nel reticolo atomico di un materiale. Questa sollecitazione intrappolata può portare a instabilità dimensionale, deformazione o persino fessurazioni nel tempo. La ricottura fornisce l'energia termica necessaria affinché gli atomi si riorganizzino in uno stato a energia più stabile e inferiore, neutralizzando efficacemente queste sollecitazioni interne.

Miglioramento della struttura cristallina (Ricristallizzazione)

I materiali deformati presentano una struttura a grani cristallini distorta e tesa. Durante la ricottura, il materiale viene riscaldato al di sopra della sua temperatura di ricristallizzazione, il che consente la formazione e la crescita di nuovi grani privi di deformazioni. Questo processo sostituisce la microstruttura danneggiata, migliorando drasticamente la duttilità (capacità di deformarsi senza fratturarsi) e la tenacità del materiale.

Ottimizzazione della dimensione dei grani per la resistenza

Le proprietà finali del materiale sono fortemente influenzate dalle dimensioni dei suoi grani cristallini. Controllando con precisione la temperatura di ricottura e la velocità di raffreddamento, un forno a vuoto può gestire la crescita dei grani per ottenere una struttura desiderata. Per molte applicazioni, una struttura a grana più fine è desiderabile in quanto tipicamente aumenta sia la durezza che la resistenza.

Comprendere i compromessi: forni a vuoto rispetto a forni a atmosfera

La ricottura sotto vuoto non è l'unico metodo per il trattamento termico controllato. La sua principale alternativa è il forno a atmosfera, e la scelta tra i due richiede la comprensione delle loro differenze fondamentali.

Il ruolo di un forno a atmosfera

Un forno a atmosfera previene anch'esso l'ossidazione indesiderata, ma lo fa sostituendo l'aria con un'atmosfera controllata di gas specifici. Questi possono essere gas inerti come argon o azoto per creare un ambiente neutro, o gas reattivi per processi che alterano intenzionalmente la chimica superficiale (come la cementazione).

Quando scegliere la ricottura sotto vuoto

Il vuoto offre il massimo livello di purezza. È la scelta superiore per:

- Metalli altamente reattivi come titanio, zirconio e alcune superleghe.

- Applicazioni che richiedono una finitura superficiale eccezionalmente pulita e brillante senza possibilità di scolorimento.

- Componenti elettronici sensibili e semiconduttori dove anche la minima contaminazione può causare guasti.

Il caso del forno a atmosfera

I forni a atmosfera sono spesso più convenienti e possono avere cicli più rapidi poiché non richiedono uno scarico prolungato per creare un vuoto profondo. Sono perfettamente adatti per la ricottura generica di molti acciai e leghe comuni in cui la purezza assoluta non è il motore principale.

Fare la scelta giusta per il tuo obiettivo

La selezione del processo di trattamento termico corretto dipende interamente dai requisiti del materiale e dalle proprietà finali che è necessario ottenere.

- Se la tua attenzione principale è la purezza assoluta e una superficie impeccabile: La ricottura sotto vuoto è la scelta definitiva, specialmente per materiali reattivi o di alto valore.

- Se la tua attenzione principale è il sollievo generale dalle tensioni per acciai comuni: Un forno a atmosfera che utilizza un gas inerte è spesso una soluzione più economica e perfettamente sufficiente.

- Se la tua attenzione principale è la modifica della chimica superficiale: È necessario un forno a atmosfera specializzato, poiché gli ambienti a vuoto sono intrinsecamente non reattivi.

In definitiva, comprendere il ruolo dell'ambiente del forno ti consente di selezionare il processo che meglio sbloccherà il potenziale ingegneristico del tuo materiale.

Tabella riassuntiva:

| Area di miglioramento | Vantaggio chiave |

|---|---|

| Qualità della superficie | Previene l'ossidazione e la contaminazione per una finitura pulita e brillante |

| Tensione interna | Allevia le tensioni dalla produzione per prevenire deformazioni e crepe |

| Struttura cristallina | Affina i grani per aumentare duttilità, tenacità e resistenza |

| Purezza del materiale | Mantiene la stabilità chimica per leghe reattive in usi ad alte prestazioni |

Sblocca tutto il potenziale dei tuoi materiali con le soluzioni avanzate di ricottura sotto vuoto di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come forni a vuoto e a atmosfera, forni a muffola, a tubo, rotativi e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche per prestazioni superiori dei materiali. Contattaci oggi per discutere come possiamo migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- A cosa serve un forno a vuoto? Ottieni purezza e precisione nella lavorazione ad alta temperatura

- Qual è il processo di trattamento termico sotto vuoto? Ottenere proprietà metallurgiche superiori

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro