In sostanza, un ambiente controllato è ciò che distingue un forno a muffola da un semplice forno. Questo controllo è il meccanismo che garantisce che processi come la calcinazione, la sinterizzazione o il trattamento termico producano risultati coerenti e accurati. Senza di esso, non si sta eseguendo un processo termico preciso; si sta semplicemente riscaldando un campione con un esito imprevedibile.

Il valore di un forno a muffola non è solo la sua capacità di riscaldarsi, ma la sua capacità di creare un ambiente altamente stabile e chimicamente isolato. Questo controllo sulla temperatura e sull'atmosfera è il requisito fondamentale per ottenere risultati ripetibili e prevenire la contaminazione che può invalidare un intero esperimento o ciclo di produzione.

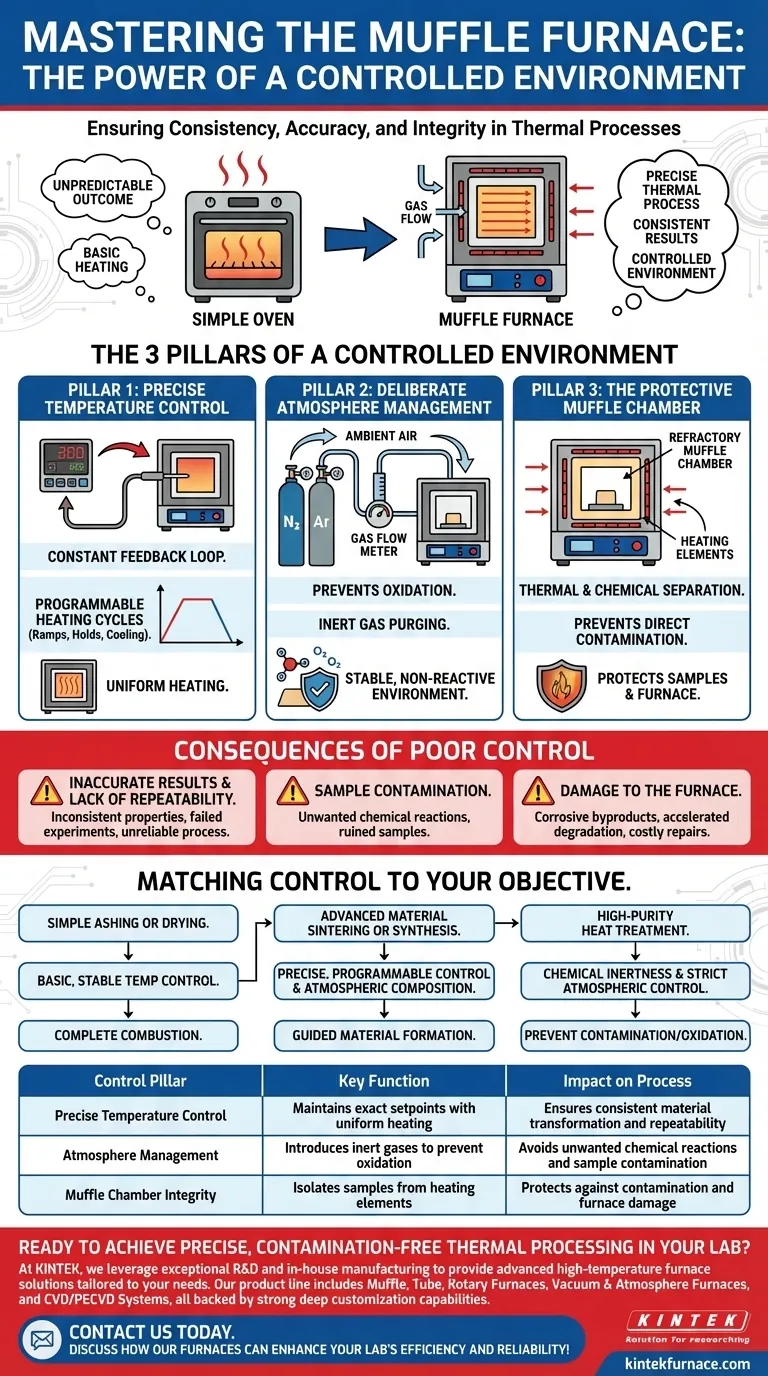

I pilastri di un ambiente controllato

Un ambiente veramente controllato in un forno a muffola si basa su tre pilastri critici: gestione precisa della temperatura, condizioni atmosferiche deliberate e integrità della camera fisica.

Pilastro 1: Controllo preciso della temperatura

Un controllore e un sensore di temperatura formano un ciclo di feedback costante. Il sensore, o termometro, monitora la temperatura interna della camera e invia questi dati al controllore.

Il controllore regola quindi la potenza elettrica inviata agli elementi riscaldanti per mantenere l'esatta temperatura impostata, prevenendo superamenti o sottosuperamenti.

I moderni controllori programmabili consentono cicli di riscaldamento complessi. È possibile definire specifiche velocità di risalita (quanto velocemente si riscalda), tempi di mantenimento (quanto tempo rimane a una temperatura) e periodi di raffreddamento, garantendo che l'intero processo sia ripetibile.

Inoltre, un riscaldamento uniforme è essenziale. Il forno è progettato per distribuire il calore in modo uniforme, assicurando che l'intero campione sperimenti le stesse condizioni termiche per una trasformazione materiale coerente.

Pilastro 2: Gestione deliberata dell'atmosfera

Molti materiali reagiscono con l'ossigeno ad alte temperature, un processo noto come ossidazione. Un'atmosfera controllata previene queste reazioni chimiche indesiderate.

Ciò si ottiene introducendo gas specifici, come azoto o argon, nella camera. Un flussometro del gas viene utilizzato per regolare l'introduzione di questi gas, creando un ambiente stabile e inerte (non reattivo).

Eliminando l'aria ambiente, si assicura che le uniche reazioni che si verificano siano quelle che si intendono come parte del processo di trattamento termico.

Pilastro 3: La camera a muffola protettiva

La "muffola" stessa – la camera interna – è un componente fondamentale del controllo. Fornisce una separazione termica e chimica critica.

Isola fisicamente i campioni dagli elementi riscaldanti grezzi. Ciò previene la contaminazione diretta e qualsiasi potenziale interferenza elettrica, garantendo che il processo rimanga puro.

Realizzata con materiali refrattari come l'allumina, la muffola è chimicamente resistente e può sopportare ripetuti e estremi cambiamenti di temperatura senza degradarsi e rilasciare particelle sui campioni. Questo protegge sia il campione dal forno sia gli elementi del forno dai sottoprodotti corrosivi del processo.

Comprendere le conseguenze di un controllo insufficiente

La mancata gestione di un ambiente controllato non porta solo a risultati leggermente diversi; può invalidare completamente il lavoro e danneggiare l'attrezzatura.

Risultati imprecisi e mancanza di ripetibilità

Se la temperatura fluttua o non è uniforme nel campione, le proprietà finali del materiale saranno incoerenti. Ciò rende impossibile ripetere in modo affidabile un esperimento o un processo di produzione.

Contaminazione del campione

Un'atmosfera incontrollata è la fonte più comune di fallimento. L'ossidazione indesiderata o le reazioni con l'aria ambiente possono cambiare completamente la composizione chimica e le proprietà fisiche del materiale, rovinando il campione.

Danni al forno

I sottoprodotti del processo, come fumi o vapori, possono essere altamente corrosivi per gli elementi riscaldanti. La camera a muffola contiene questi sottoprodotti, ma un controllo atmosferico insufficiente o il superamento dei limiti di temperatura possono accelerare il degrado del forno e portare a costose riparazioni. Funzioni di sicurezza come la protezione da sovratemperatura esistono come ultima linea di difesa.

Allineare il controllo all'obiettivo

Il livello necessario di controllo è dettato interamente dagli obiettivi del processo. Utilizza questa guida per determinare cosa è più importante per la tua applicazione.

- Se il tuo obiettivo principale è la semplice calcinazione o essiccazione: un controllo della temperatura di base e stabile è la tua priorità principale per garantire una combustione completa senza danneggiare il campione.

- Se il tuo obiettivo principale è la sinterizzazione o la sintesi di materiali avanzati: è necessario un controllo preciso e programmabile sia del ciclo di temperatura (rampe e mantenimenti) sia della composizione atmosferica per guidare la formazione del materiale.

- Se il tuo obiettivo principale è il trattamento termico ad alta purezza: l'inerzia chimica della muffola e il rigoroso controllo atmosferico sono i fattori più critici per prevenire ossidazione o contaminazione indesiderate.

Padroneggiare l'ambiente controllato del tuo forno significa padroneggiare il risultato del tuo lavoro.

Tabella riassuntiva:

| Pilastro di controllo | Funzione chiave | Impatto sul processo |

|---|---|---|

| Controllo preciso della temperatura | Mantiene punti di riferimento esatti con riscaldamento uniforme | Garantisce una trasformazione materiale coerente e ripetibilità |

| Gestione dell'atmosfera | Introduce gas inerti per prevenire l'ossidazione | Evita reazioni chimiche indesiderate e contaminazione del campione |

| Integrità della camera a muffola | Isola i campioni dagli elementi riscaldanti | Protegge dalla contaminazione e dai danni al forno |

Pronto a ottenere una lavorazione termica precisa e priva di contaminazioni nel tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotativi, forni a vuoto e atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Non lasciare che un controllo insufficiente comprometta i tuoi risultati: contattaci oggi per discutere come i nostri forni possono migliorare l'efficienza e l'affidabilità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque