Le fornaci a muffola funzionano come strumenti di simulazione di precisione che forniscono un controllo esatto e programmabile della temperatura per regolare i tassi di raffreddamento dei campioni di acciaio. Fondamentalmente, facilitano l'introduzione di miscele di aria o aria/vapore acqueo, consentendo ai ricercatori di replicare le specifiche condizioni ambientali e le reazioni di ossidazione caratteristiche della colata continua industriale.

Consentendo il controllo simultaneo dei tassi di raffreddamento e delle atmosfere ossidative, le fornaci a muffola permettono la riproduzione accurata degli strati di ossido superficiale e della crescita dei grani di austenite, essenziali per comprendere i meccanismi di innesco delle cricche nell'acciaio.

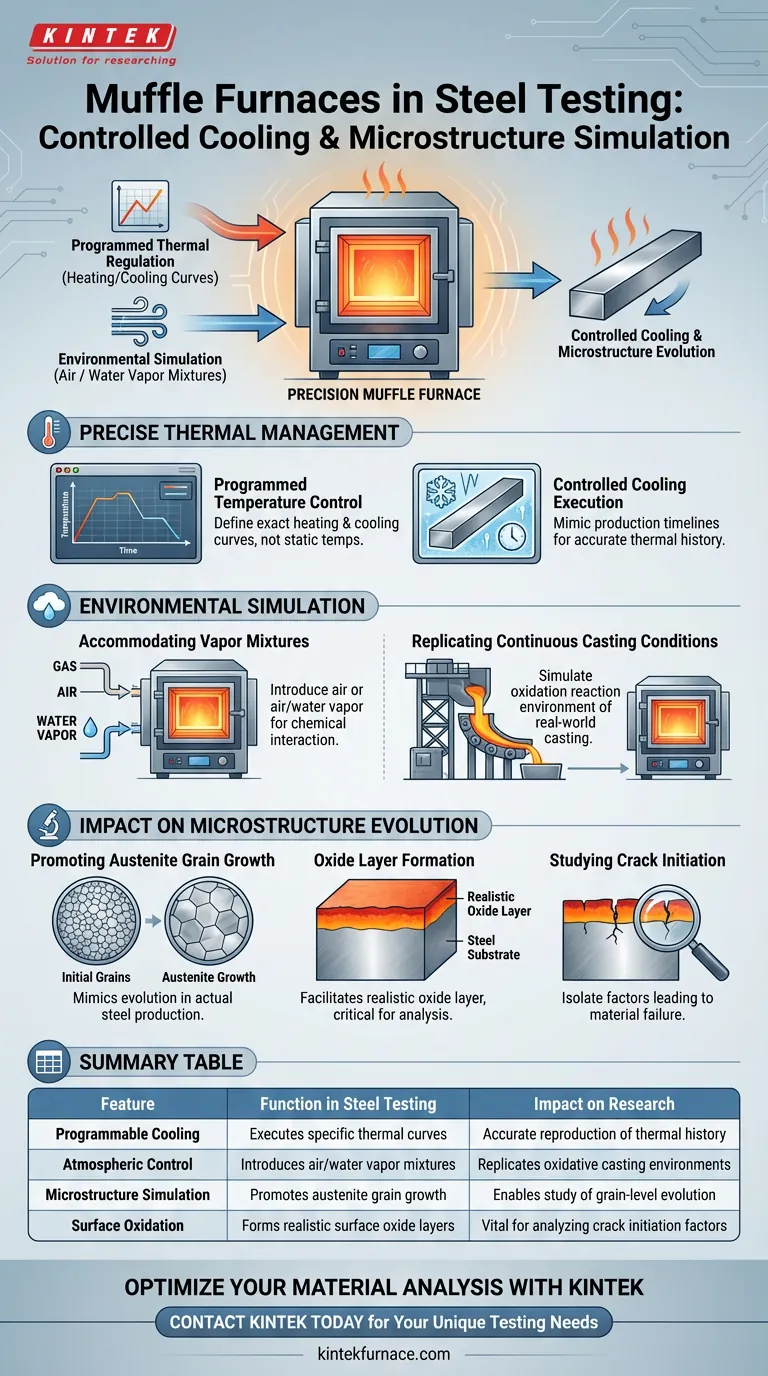

Gestione Termica di Precisione

Controllo Programmato della Temperatura

La funzione principale di una fornace a muffola in questo contesto è la regolazione termica programmabile.

Questa caratteristica consente agli operatori di definire curve di riscaldamento e raffreddamento esatte anziché fare affidamento su temperature statiche.

Esecuzione Controllata del Raffreddamento

Durante la fase di test, la fornace esegue protocolli di raffreddamento specifici per mimare le tempistiche di produzione.

Ciò garantisce che il campione subisca la storia termica esatta richiesta per studiare accuratamente l'evoluzione della microstruttura.

Simulazione Ambientale

Accoglimento di Miscele di Vapore

Un vantaggio distintivo delle fornaci a muffola è la loro capacità di accogliere miscele di aria o aria/vapore acqueo all'interno della camera di riscaldamento.

Questa capacità è vitale per creare un ambiente che va oltre il semplice trattamento termico, estendendosi all'interazione chimica.

Replicazione delle Condizioni di Colata Continua

L'introduzione di queste specifiche miscele di gas consente alla fornace di simulare l'ambiente di reazione di ossidazione presente nei processi di colata continua reali.

Questa fedeltà all'ambiente di produzione garantisce che i risultati di laboratorio siano applicabili agli scenari di produzione del mondo reale.

Impatto sull'Evoluzione della Microstruttura

Promozione della Crescita dei Grani di Austenite

La specifica combinazione di calore e atmosfera fornita dalla fornace promuove la crescita dei grani di austenite sulla superficie del campione.

Questo cambiamento microstrutturale mima l'evoluzione che si verifica durante la produzione effettiva dell'acciaio.

Formazione dello Strato di Ossido

La presenza controllata di aria e vapore acqueo facilita la formazione di un strato di ossido realistico sulla superficie dell'acciaio.

Riprodurre questo strato è fondamentale, poiché un ambiente sterile o sottovuoto non produrrebbe le stesse caratteristiche superficiali.

Studio dell'Innesco delle Cricche

L'obiettivo finale di queste funzioni combinate è consentire lo studio di come lo strato di ossido influenzi l'innesco delle cricche.

Replicando le esatte condizioni superficiali di produzione, i ricercatori possono isolare i fattori che portano al cedimento del materiale.

Comprensione dei Requisiti di Simulazione

La Necessità del Controllo Atmosferico

Per studiare accuratamente le cricche superficiali, il solo controllo della temperatura è insufficiente.

È necessario utilizzare una fornace in grado di mantenere la corretta atmosfera ossidativa per generare dati validi riguardanti l'integrità superficiale.

Correlazione con la Realtà

La validità dei risultati dei test dipende fortemente dalla capacità della fornace di eguagliare l'ambiente di colata continua.

Qualsiasi deviazione nella miscela di vapore o nel profilo di raffreddamento può portare a microstrutture che non riflettono i veri risultati di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il protocollo di test appropriato, allinea le capacità della fornace con i tuoi specifici obiettivi di ricerca:

- Se il tuo obiettivo principale è riprodurre le condizioni industriali: Assicurati che la fornace sia programmata per utilizzare miscele aria/vapore acqueo che mimino l'ambiente di ossidazione della colata continua.

- Se il tuo obiettivo principale è analizzare i meccanismi di cedimento: Dai priorità alla simulazione della formazione dello strato di ossido, poiché questo è il fattore critico che influenza l'innesco delle cricche superficiali.

Sfruttare le doppie capacità di programmazione termica e controllo atmosferico fornisce l'intuizione più accurata su come l'acciaio si comporterà durante il processo di produzione.

Tabella Riassuntiva:

| Caratteristica | Funzione nei Test sull'Acciaio | Impatto sulla Ricerca |

|---|---|---|

| Raffreddamento Programmabile | Esegue curve termiche specifiche | Riproduzione accurata della storia termica |

| Controllo Atmosferico | Introduce miscele aria/vapore acqueo | Replica gli ambienti di colata ossidativa |

| Simulazione della Microstruttura | Promuove la crescita dei grani di austenite | Consente lo studio dell'evoluzione a livello di grano |

| Ossidazione Superficiale | Forma strati di ossido superficiali realistici | Vitale per analizzare i fattori di innesco delle cricche |

Ottimizza la Tua Analisi dei Materiali con KINTEK

Assicurati che la tua ricerca produca dati validi e pronti per la produzione sfruttando le soluzioni termiche avanzate di KINTEK. Supportati da R&S e produzione esperti, offriamo sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD ad alta precisione, tutti completamente personalizzabili per soddisfare i tuoi specifici requisiti di atmosfera ossidativa e velocità di raffreddamento.

Sia che tu stia simulando la colata continua o studiando i meccanismi di cedimento dei materiali, le nostre fornaci ad alta temperatura da laboratorio forniscono il controllo di cui hai bisogno per avere successo. Contatta KINTEK oggi stesso per discutere le tue esigenze di test uniche.

Guida Visiva

Riferimenti

- Investigation on the Susceptibility to Surface Crack Formation in Continuous Casting by a New In Situ Bending Test. DOI: 10.1007/s11663-025-03649-x

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali precauzioni di sicurezza dovrebbero essere adottate durante il funzionamento di un forno a muffola? Suggerimenti essenziali per un uso sicuro ad alta temperatura

- Qual è la funzione principale di un forno a muffola durante il pretrattamento SCBA? Padronanza della carbonizzazione della bagassa di canna da zucchero

- Quali caratteristiche sono incluse nella console di controllo della temperatura dei forni a muffola? Ottieni precisione e ripetibilità nella lavorazione termica

- Perché un forno a scatola ad alta temperatura da laboratorio è essenziale per il vetro comatiitico? Raggiungere una precisione di 1530°C

- In che modo il controllo preciso della temperatura migliora l'uso di un forno a muffola digitale? Sblocca risultati affidabili e ripetibili

- Qual è il tipico intervallo di temperatura del gas di una fornace in un forno a resistenza a scatola? Scopri come scegliere il forno giusto per le tue esigenze

- Qual è la differenza tra un forno a muffola e un forno a storta? Comprendere i principi chiave di progettazione per il tuo laboratorio

- Come contribuisce una muffola ad alta temperatura al processo di trattamento termico del minerale di calcopirite?