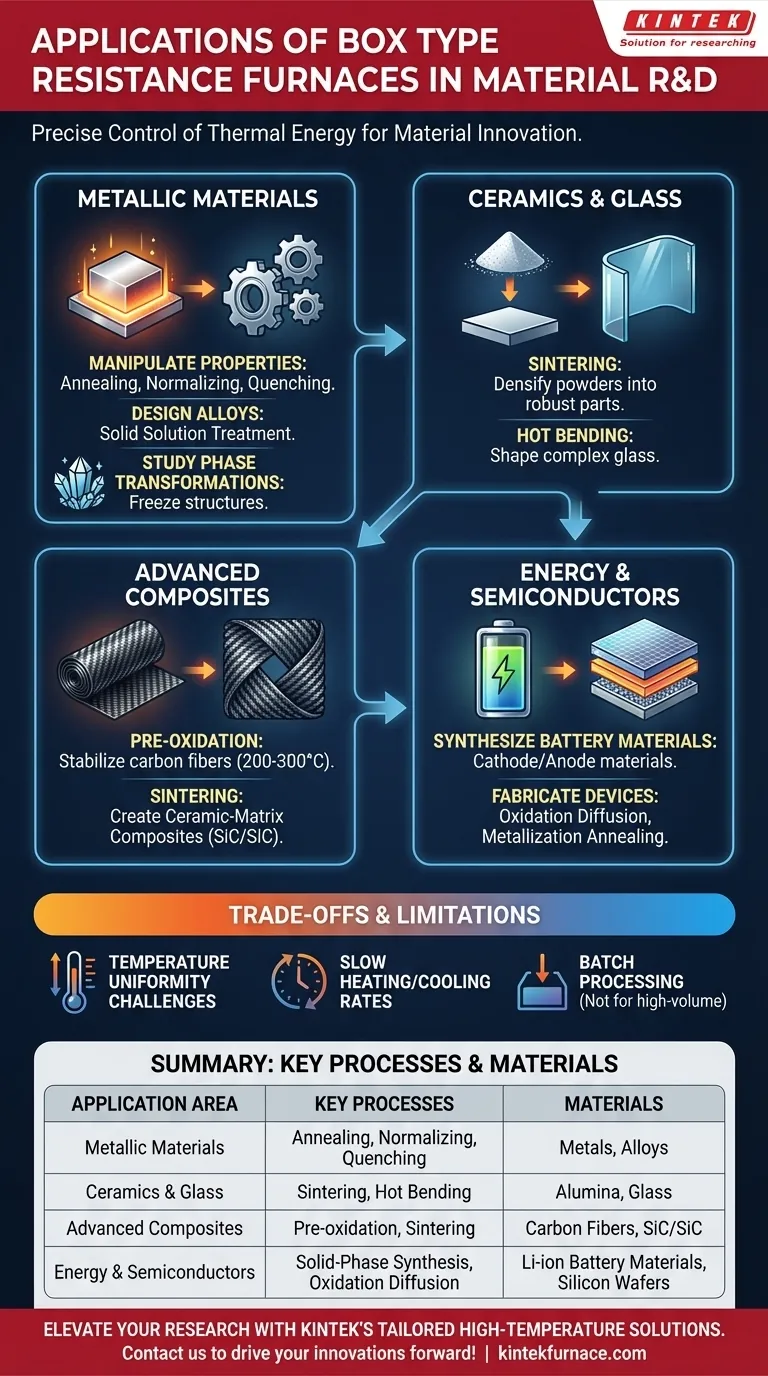

Nella ricerca e sviluppo dei materiali, i forni a resistenza a scatola sono strumenti indispensabili utilizzati per un'ampia gamma di processi termici. Le loro applicazioni principali includono il trattamento termico preciso dei metalli per alterarne le proprietà meccaniche, la sinterizzazione e la formatura di ceramiche e vetri, la sintesi di materiali avanzati per nuove tecnologie energetiche e la fabbricazione di componenti compositi e semiconduttori.

Il vero valore di un forno a resistenza a scatola non risiede solo nella sua capacità di generare calore, ma nella sua capacità di controllare la temperatura in modo preciso e ripetibile. Questo controllo è il meccanismo fondamentale che consente ai ricercatori di manipolare intenzionalmente la microstruttura di un materiale per ottenere le proprietà e le funzioni desiderate.

Il Principio: Energia Termica Controllata

Un forno a resistenza a scatola opera su un principio semplice ma potente: la conversione dell'energia elettrica in energia termica. Questo processo è altamente controllabile, consentendo l'esecuzione precisa di profili di temperatura specifici — riscaldamento, mantenimento (soaking) e raffreddamento — che sono fondamentali per la trasformazione dei materiali.

Il Ruolo della Temperatura e del Tempo

Fondamentalmente, la scienza dei materiali riguarda la gestione della struttura interna di un materiale. Controllando la temperatura e la durata in cui un materiale viene mantenuto a quella temperatura, un ricercatore può determinare tutto, dalla dimensione dei cristalli e la composizione di fase allo stress interno e alla densità.

L'Importanza dell'Atmosfera

Mentre i modelli base operano in aria, i forni a scatola più avanzati consentono la lavorazione in atmosfere controllate (ad esempio, gas inerte come argon o azoto). Questo previene reazioni chimiche indesiderate, come l'ossidazione, che è cruciale per la lavorazione di metalli sensibili e materiali avanzati.

Applicazioni Principali nei Materiali Metallici

L'uso più tradizionale e diffuso dei forni a scatola è nella metallurgia. Questi forni forniscono l'ambiente controllato necessario per affinare e migliorare le proprietà di metalli e leghe.

Manipolazione delle Proprietà Meccaniche

Il trattamento termico è una pietra angolare della metallurgia. Processi come la ricottura (ammorbidimento di un metallo per una migliore lavorabilità), la normalizzazione (affinamento della struttura del grano per uniformità) e la tempra (raffreddamento rapido per aumentare la durezza) si basano tutti sui cicli di temperatura precisi eseguiti in un forno a scatola.

Progettazione di Leghe Avanzate

La creazione di leghe ad alte prestazioni, come le superleghe a base di nichel per l'aerospazio, richiede una composizione uniforme. Il trattamento in soluzione solida in un forno a scatola assicura che gli elementi leganti siano diffusi uniformemente attraverso il metallo base, risultando in un prodotto finale omogeneo e affidabile.

Studio delle Trasformazioni di Fase

Questi forni sono cruciali per la ricerca fondamentale. Riscaldando un campione e mantenendolo a varie temperature, i ricercatori possono "congelare" diverse fasi strutturali per studiare come cambia la struttura cristallina di un materiale, fornendo insight sul suo comportamento e sulle potenziali applicazioni.

Formazione e Densificazione di Materiali Avanzati

Oltre ai metalli, i forni a scatola sono essenziali per creare componenti ceramici, vetrosi e compositi densi e ad alte prestazioni da polveri o fibre precursori.

Sinterizzazione di Ceramiche e Vetri

La sinterizzazione è il processo di riscaldamento di una polvere compattata (come l'allumina) a una temperatura inferiore al suo punto di fusione, causando la formazione di legami tra le particelle e la densificazione. Questo trasforma un pezzo "verde" fragile in una ceramica dura e robusta. Allo stesso modo, questi forni sono utilizzati per la curvatura a caldo del vetro, come la formatura del vetro di copertura 3D per gli smartphone moderni.

Lavorazione di Compositi Avanzati

La creazione di materiali come i compositi rinforzati con fibra di carbonio comporta passaggi termici critici. Un forno a scatola viene utilizzato per la pre-ossidazione a bassa temperatura delle fibre di carbonio (200-300°C) per stabilizzare la loro struttura prima della carbonizzazione finale ad alta temperatura. Vengono anche utilizzati per la preparazione di compositi a matrice ceramica, come SiC/SiC, attraverso la sinterizzazione ad alta temperatura.

Abilitare Nuove Tecnologie Energetiche e Semiconduttori

I forni a scatola stanno giocando un ruolo vitale nello sviluppo dei materiali che alimentano l'elettronica moderna e le soluzioni energetiche sostenibili.

Sintesi di Materiali per Batterie

Le prestazioni delle batterie agli ioni di litio dipendono dai loro materiali elettrodici. I forni a scatola vengono utilizzati per la sintesi in fase solida ad alta temperatura di materiali catodici come l'ossido di litio cobalto (LiCoO₂) e i materiali ternari di nichel cobalto manganese (NCM). Vengono anche utilizzati per modificare i materiali anodici, come il rivestimento della grafite con carbonio amorfo per migliorare le prestazioni.

Fabbricazione di Dispositivi Semiconduttori

Nella produzione di semiconduttori, la precisione è tutto. I forni a scatola vengono utilizzati per la diffusione per ossidazione, un processo in cui i wafer di silicio vengono riscaldati a 800-1200°C per far crescere uno strato isolante di diossido di silicio (SiO₂) di elevata purezza. Vengono anche utilizzati per la ricottura per metallizzazione per migliorare il contatto elettrico tra gli strati metallici e il substrato di silicio.

Comprendere i Compromessi e le Limitazioni

Sebbene versatile, il forno a resistenza a scatola standard non è una soluzione universale. Comprendere le sue limitazioni è fondamentale per un'applicazione corretta.

Uniformità della Temperatura

Ottenere una perfetta uniformità della temperatura in tutta la camera può essere una sfida. Per processi altamente sensibili o pezzi molto grandi, i gradienti di temperatura possono portare a proprietà del materiale incoerenti. I modelli più avanzati incorporano più zone di riscaldamento per mitigare questo problema.

Velocità di Riscaldamento e Raffreddamento

I forni a scatola standard hanno velocità di riscaldamento e raffreddamento relativamente lente a causa della loro massa termica (mattoni isolanti). I processi che richiedono una tempra o cicli termici estremamente rapidi possono richiedere attrezzature più specializzate, come i sistemi di elaborazione termica rapida (RTP).

Scalabilità del Processo

I forni a scatola sono fondamentalmente strumenti di lavorazione a lotti. Questo è ideale per la ricerca, lo sviluppo e la produzione su piccola scala, ma è meno efficiente per la produzione ad alto volume, dove spesso sono preferiti forni a tunnel continui o a nastro trasportatore.

Fare la Scelta Giusta per il Tuo Obiettivo

L'applicazione di un forno a scatola dovrebbe essere direttamente legata al tuo specifico obiettivo di ricerca o sviluppo.

- Se il tuo obiettivo principale è migliorare le proprietà dei metalli: Utilizza il forno per cicli di trattamento termico precisi come ricottura, tempra o rinvenimento per controllare durezza e tenacità.

- Se il tuo obiettivo principale è sviluppare nuove ceramiche: Sfrutta il forno per profili di sinterizzazione controllati per ottenere la massima densità e la resistenza meccanica desiderata.

- Se il tuo obiettivo principale è creare materiali per batterie o catalizzatori: Utilizza il forno per la sintesi e la modifica ad alta temperatura per produrre materiali con composizioni e strutture chimiche specifiche.

- Se il tuo obiettivo principale è la scienza dei materiali fondamentale: Utilizza il forno come strumento per accedere e studiare gli stati dipendenti dalla temperatura e le trasformazioni di fase specifiche del tuo materiale.

In definitiva, il forno a resistenza a scatola è una pietra angolare del moderno laboratorio di materiali, fornendo il controllo essenziale sull'energia termica necessaria per progettare i materiali del futuro.

Tabella riassuntiva:

| Area di Applicazione | Processi Chiave | Materiali Coinvolti |

|---|---|---|

| Materiali Metallici | Ricottura, Normalizzazione, Tempra | Metalli, Leghe |

| Ceramiche & Vetro | Sinterizzazione, Curvatura a Caldo | Allumina, Vetro |

| Compositi Avanzati | Pre-ossidazione, Sinterizzazione | Fibre di Carbonio, SiC/SiC |

| Energia & Semiconduttori | Sintesi in Fase Solida, Diffusione per Ossidazione | Materiali per Batterie Li-ion, Wafer di Silicio |

Pronto a elevare la tua ricerca sui materiali con soluzioni su misura per alte temperature? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire forni avanzati come Muffle, Tubolari, Rotanti, Sottovuoto & Atmosfera e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, sia che tu stia sviluppando leghe, ceramiche o materiali energetici. Contattaci oggi stesso per discutere come le nostre soluzioni possono far progredire le tue innovazioni!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è la differenza tra un forno a tubo in allumina e un forno a tubo al quarzo? Scegli il forno a tubo giusto per il tuo laboratorio

- Che cos'è un forno a tubo di quarzo e qual è il suo uso principale? Essenziale per la lavorazione controllata ad alta temperatura

- Quali sono le caratteristiche principali di un forno a tubo al quarzo? Scoprite la precisione ad alta temperatura per il vostro laboratorio

- Quali requisiti tecnici influenzano la resistenza termica esterna dei tubi da forno? Ottimizzare per le prestazioni ad alta temperatura

- Quali fattori considerare quando si acquista un forno a tubo di quarzo? Garantire una lavorazione affidabile ad alta temperatura