Nel mondo della produzione avanzata, la sinterizzazione è il processo termico che trasforma una polvere fine in un oggetto denso e solido. Nella stampa 3D, questa tecnica viene utilizzata per creare parti altamente complesse da materiali come metallo e ceramica riscaldandoli fino a un punto in cui le particelle di polvere si fondono, ma non si sciolgono completamente.

La sinterizzazione è il ponte critico tra la stampa 3D di semplici modelli in plastica e la produzione di parti funzionali di grado industriale. Sblocca la capacità di stampare con materiali ad alte prestazioni come metalli e ceramiche, ma richiede una profonda comprensione del controllo del processo per ottenere i risultati desiderati.

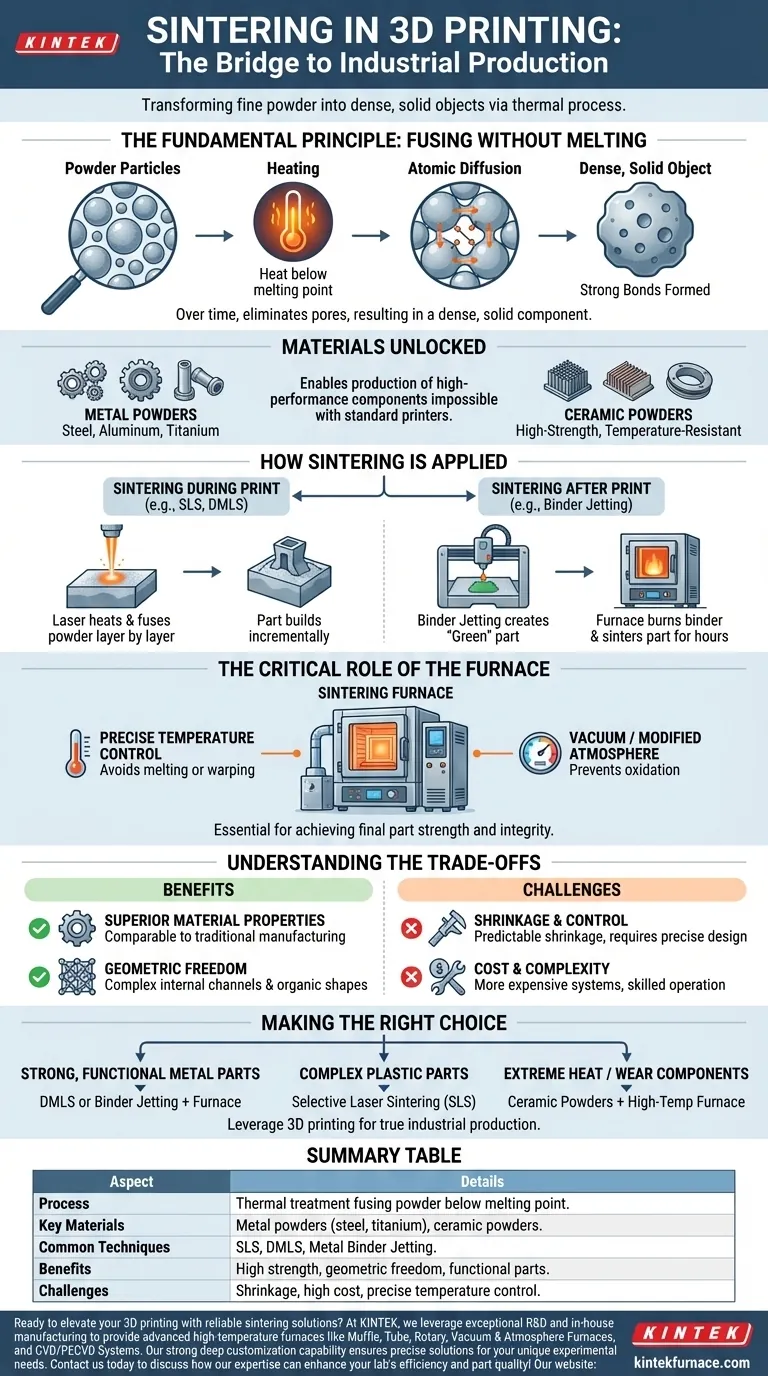

Il Principio Fondamentale: Fusione Senza Scioglimento

Cos'è Veramente la Sinterizzazione

La sinterizzazione è un processo di diffusione atomica. Quando una massa compattata di polvere viene riscaldata ad alta temperatura—al di sotto del suo punto di fusione—gli atomi sulle superfici delle singole particelle diventano agitati.

Questa energia permette loro di migrare attraverso i confini delle particelle adiacenti, formando forti legami chimici. Nel tempo, questo processo elimina i pori tra le particelle, risultando in un componente denso e solido.

I Materiali Che Sblocca

Questa tecnica è la chiave per lavorare con materiali difficili o impossibili da processare con le stampanti 3D convenzionali basate sull'estrusione.

La sinterizzazione è utilizzata principalmente per polveri metalliche (come acciaio, alluminio o titanio) e polveri ceramiche. Ciò consente la produzione di componenti ad alta resistenza, resistenti all'usura e alle alte temperature.

Come la Sinterizzazione Viene Applicata nella Stampa 3D

Sinterizzazione Durante la Stampa

In processi come la Sinterizzazione Laser Selettiva (SLS) o la Sinterizzazione Laser Diretta del Metallo (DMLS), la sinterizzazione avviene strato per strato. Un laser ad alta potenza traccia la sezione trasversale della parte su un sottile letto di polvere.

L'energia del laser riscalda e fonde istantaneamente le particelle di polvere in quella specifica area. Viene quindi steso un nuovo strato di polvere, e il processo si ripete fino al completamento dell'oggetto.

Sinterizzazione Dopo la Stampa

In altre tecnologie, come il Metal Binder Jetting, il passaggio di "stampa" e quello di "sinterizzazione" sono separati. La stampante deposita un agente legante su un letto di polvere per creare una parte preliminare fragile, nota come parte "verde".

Questa parte verde viene poi attentamente spostata in un forno di sinterizzazione ad alta temperatura. All'interno del forno, il legante viene bruciato e la parte viene riscaldata per molte ore, permettendo alle particelle metalliche di sinterizzarsi in un oggetto metallico solido e completamente denso.

Il Ruolo Critico del Forno

Un forno di sinterizzazione è un'apparecchiatura di precisione. Deve fornire un controllo della temperatura estremamente preciso per evitare la fusione o la deformazione della parte.

Spesso crea anche un vuoto o un'atmosfera modificata per evitare che il metallo si ossidi ad alte temperature, il che comprometterebbe la resistenza e l'integrità della parte finale.

Comprendere i Compromessi

Beneficio: Proprietà Materiali Superiori

Il vantaggio principale della stampa 3D basata sulla sinterizzazione è la capacità di produrre parti con proprietà meccaniche paragonabili a quelle realizzate con la produzione tradizionale. I componenti finali sono densi, robusti e funzionali.

Beneficio: Libertà Geometrica

Poiché l'oggetto è supportato da un letto di polvere non fusa durante il processo di stampa, questi metodi possono creare canali interni, reticoli e forme organiche incredibilmente complessi che sarebbero impossibili da lavorare.

Sfida: Ritiro e Controllo

Durante il processo di sinterizzazione, man mano che gli spazi tra le particelle di polvere si chiudono, la parte si ritira. Questo ritiro è prevedibile ma deve essere precisamente considerato nel progetto iniziale per ottenere dimensioni finali accurate.

Sfida: Costo e Complessità

I sistemi basati sulla sinterizzazione, che coinvolgano laser o forni separati, sono significativamente più costosi e complessi da utilizzare rispetto alle stampanti 3D standard. Richiedono tecnici qualificati e ambienti controllati.

Fare la Scelta Giusta per il Tuo Obiettivo

Se la sinterizzazione è l'approccio giusto dipende interamente dalla tua applicazione finale.

- Se il tuo obiettivo principale è creare parti metalliche robuste e funzionali: Utilizzerai un processo come la Sinterizzazione Laser Diretta del Metallo (DMLS) o un flusso di lavoro in due fasi di binder jetting e sinterizzazione in forno.

- Se il tuo obiettivo principale è produrre parti in plastica complesse con buone proprietà meccaniche: La Sinterizzazione Laser Selettiva (SLS) è la tecnologia rilevante, che sinterizza polveri polimeriche invece di metallo.

- Se il tuo obiettivo principale è la produzione di componenti che devono resistere a calore o usura estremi: Avrai bisogno di un processo specifico per le polveri ceramiche, che vengono sinterizzate in un forno ad alta temperatura dopo la stampa.

Comprendere i principi della sinterizzazione ti permette di sfruttare la stampa 3D per una vera produzione industriale.

Tabella Riepilogativa:

| Aspetto | Dettagli |

|---|---|

| Processo | Trattamento termico che fonde le particelle di polvere al di sotto del punto di fusione tramite diffusione atomica |

| Materiali Chiave | Polveri metalliche (es. acciaio, titanio), polveri ceramiche |

| Tecniche Comuni | Sinterizzazione Laser Selettiva (SLS), Sinterizzazione Laser Diretta del Metallo (DMLS), Metal Binder Jetting |

| Benefici | Alta resistenza, libertà geometrica, parti funzionali paragonabili ai metodi tradizionali |

| Sfide | Ritiro prevedibile, costi elevati, necessità di un controllo preciso della temperatura e di operazioni specializzate |

Pronti a elevare la vostra stampa 3D con soluzioni di sinterizzazione affidabili? Noi di KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire forni avanzati ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le vostre esigenze sperimentali uniche, sia che stiate lavorando con metalli, ceramiche o altri materiali. Contattateci oggi per discutere come la nostra esperienza può migliorare l'efficienza del vostro laboratorio e la qualità delle parti!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati