Un forno di essiccazione sottovuoto migliora la stabilità strutturale degli elettrodi compositi a base di silicio facilitando uno stretto contatto meccanico ed elettrico tra i materiali attivi e il collettore di corrente. Operando a pressione ridotta, il forno abbassa il punto di ebollizione dei solventi, consentendo la completa rimozione di umidità e residui a temperature moderate (ad esempio, 80 °C) impedendo al contempo ai componenti attivi di silicio di reagire con l'ossigeno residuo.

Concetto chiave: L'integrità strutturale di un elettrodo di silicio dipende dalla purezza dell'interfaccia tra il rivestimento e il foglio. Un forno di essiccazione sottovuoto ottiene questo risultato consentendo una profonda evaporazione del solvente senza lo stress termico elevato che tipicamente causa degrado o ossidazione del materiale.

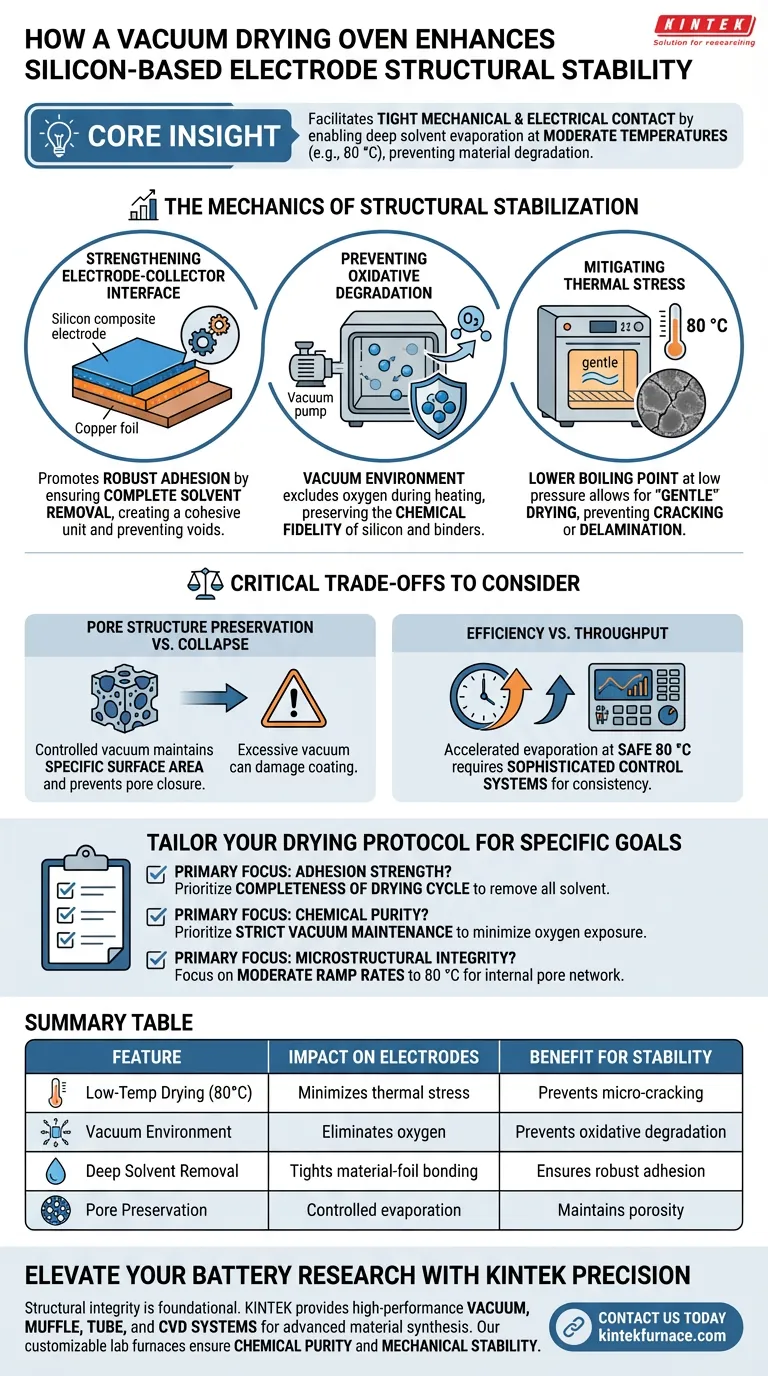

La meccanica della stabilizzazione strutturale

Rafforzamento dell'interfaccia elettrodo-collettore

Il contributo principale del processo di essiccazione sottovuoto è la promozione di una robusta adesione. Per compositi come Si/Al2O3/RGO rivestiti su foglio di rame, la presenza di solventi residui può creare vuoti o punti deboli nel rivestimento.

Garantendo la rimozione completa di questi solventi, il processo sottovuoto consente alla sospensione di materiale attivo di legarsi strettamente al collettore di corrente di rame. Ciò crea un'unità coesa che può resistere meglio agli stress fisici del ciclo della batteria.

Prevenzione del degrado ossidativo

Il silicio e molti leganti compositi sono sensibili ai fattori ambientali. I metodi di essiccazione standard che utilizzano aria calda possono esporre questi materiali all'ossidazione, alterandone la composizione chimica prima ancora che la batteria venga assemblata.

L'ambiente sottovuoto esclude efficacemente l'ossigeno durante la fase di riscaldamento. Ciò preserva la fedeltà chimica del silicio e della matrice circostante (come i rivestimenti RGO o di allumina), garantendo che la struttura portante dell'elettrodo rimanga chimicamente inerte e stabile.

Mitigazione dello stress termico

Le alte temperature possono indurre shock termico o collasso strutturale in delicate microstrutture composite. Poiché il vuoto abbassa il punto di ebollizione dei solventi, l'essiccazione può avvenire a una temperatura relativamente bassa, in particolare intorno a 80 °C per questi compositi di silicio.

Questa essiccazione "delicata" previene la rapida espansione o contrazione che altrimenti potrebbe causare fessurazioni o delaminazione del foglio dell'elettrodo.

Compromessi critici da considerare

Sebbene l'essiccazione sottovuoto sia superiore per la stabilità strutturale, introduce specifiche considerazioni di processo che devono essere gestite.

Preservazione della struttura dei pori vs. collasso

Un vantaggio chiave dell'essiccazione sottovuoto è la preservazione della porosità interna. Come notato in applicazioni più ampie, la rapida evaporazione a basse temperature impedisce la "chiusura dei pori" spesso osservata nell'essiccazione atmosferica ad alta temperatura.

Tuttavia, se la pressione viene ridotta troppo aggressivamente, può verificarsi un'ebollizione istantanea del solvente, potenzialmente danneggiando la superficie del rivestimento. Il processo si basa su un equilibrio controllato tra livello di vuoto e temperatura per mantenere l'area superficiale specifica del materiale.

Efficienza vs. produttività

Operare a 80 °C è più sicuro per il materiale ma teoricamente più lento della cottura ad alta temperatura. Il vuoto compensa questo accelerando i tassi di evaporazione.

Il compromesso è la complessità dell'attrezzatura; mantenere un vuoto dinamico a basso contenuto di ossigeno richiede sistemi di controllo più sofisticati rispetto ai forni a convezione standard per garantire la coerenza su tutto il foglio dell'elettrodo.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la stabilità dei tuoi elettrodi a base di silicio, adatta il tuo protocollo di essiccazione alle tue specifiche metriche di prestazione.

- Se il tuo obiettivo principale è la resistenza dell'adesione: Dai priorità alla completezza del ciclo di essiccazione per rimuovere ogni traccia di solvente, assicurando che non vi siano vuoti tra il materiale attivo e il foglio di rame.

- Se il tuo obiettivo principale è la purezza chimica: Dai priorità al mantenimento rigoroso del vuoto per minimizzare la pressione parziale dell'ossigeno, prevenendo la formazione di strati ossidi isolanti sulle particelle di silicio.

- Se il tuo obiettivo principale è l'integrità microstrutturale: Concentrati su velocità di rampa moderate fino a 80 °C per consentire la fuoriuscita del solvente senza disturbare la rete di pori interna del composito.

In definitiva, il forno di essiccazione sottovuoto non è solo uno strumento di disidratazione; è una fase di produzione critica che blocca la continuità meccanica ed elettrica richiesta per gli anodi di silicio ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Impatto sugli elettrodi di silicio | Beneficio per la stabilità strutturale |

|---|---|---|

| Essiccazione a bassa temperatura (80 °C) | Minimizza lo stress termico e l'espansione | Previene microfessurazioni e delaminazione del rivestimento |

| Ambiente sottovuoto | Elimina l'ossigeno durante il riscaldamento | Previene il degrado ossidativo del silicio e dei leganti |

| Rimozione profonda del solvente | Facilita un forte legame materiale-foglio | Garantisce una robusta adesione e conducibilità elettrica |

| Preservazione dei pori | Velocità di evaporazione controllata del solvente | Mantiene la porosità interna critica e l'area superficiale |

Migliora la tua ricerca sulle batterie con la precisione KINTEK

L'integrità strutturale è il fondamento degli anodi di silicio ad alte prestazioni. Presso KINTEK, comprendiamo che un'elaborazione termica precisa è un requisito non negoziabile per lo stoccaggio di energia di prossima generazione. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo sistemi sottovuoto, muffole, tubolari e CVD ad alte prestazioni, personalizzati specificamente per la sintesi di materiali avanzati.

Sia che tu stia essiccando delicati elettrodi compositi o sviluppando complesse architetture a base di silicio, i nostri forni da laboratorio personalizzabili garantiscono purezza chimica e stabilità meccanica ogni volta. Contattaci oggi per scoprire come le soluzioni di riscaldamento specializzate di KINTEK possono ottimizzare il flusso di lavoro del tuo laboratorio e le prestazioni degli elettrodi.

Guida Visiva

Riferimenti

- Xiangyu Tan, Xin Cai. Reduced graphene oxide-encaged submicron-silicon anode interfacially stabilized by Al<sub>2</sub>O<sub>3</sub> nanoparticles for efficient lithium-ion batteries. DOI: 10.1039/d4ra00751d

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo svolge un misuratore LCR ad alta frequenza nell'analisi della CIS delle ceramiche SSBSN? Svelare i segreti microstrutturali

- Perché viene utilizzata una linea di tempra a nastro continuo a controllo automatico per gli anelli dei cuscinetti? Precisione e stabilità spiegate

- Come funziona la legge di induzione di Faraday nel riscaldamento a induzione? Ottieni una lavorazione termica precisa e senza contatto

- Quali condizioni di processo fondamentali fornisce un forno ad alta temperatura da laboratorio? Ottimizzare i risultati della polimerizzazione delle geopolimeri

- Quale ruolo svolge un forno da laboratorio nella verniciatura di polveri nanocomposite? Padronanza della fabbricazione di sensori a film sottile

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Come fa un sistema di controllo del flusso di massa del gas (MFC) a prevenire l'adesione del foglio di rame? Padroneggiare la purezza atmosferica

- Come fa una glove box a fornire il controllo ambientale per i precursori di Mn2AlB2? Proteggere la purezza del materiale e l'accuratezza della reazione