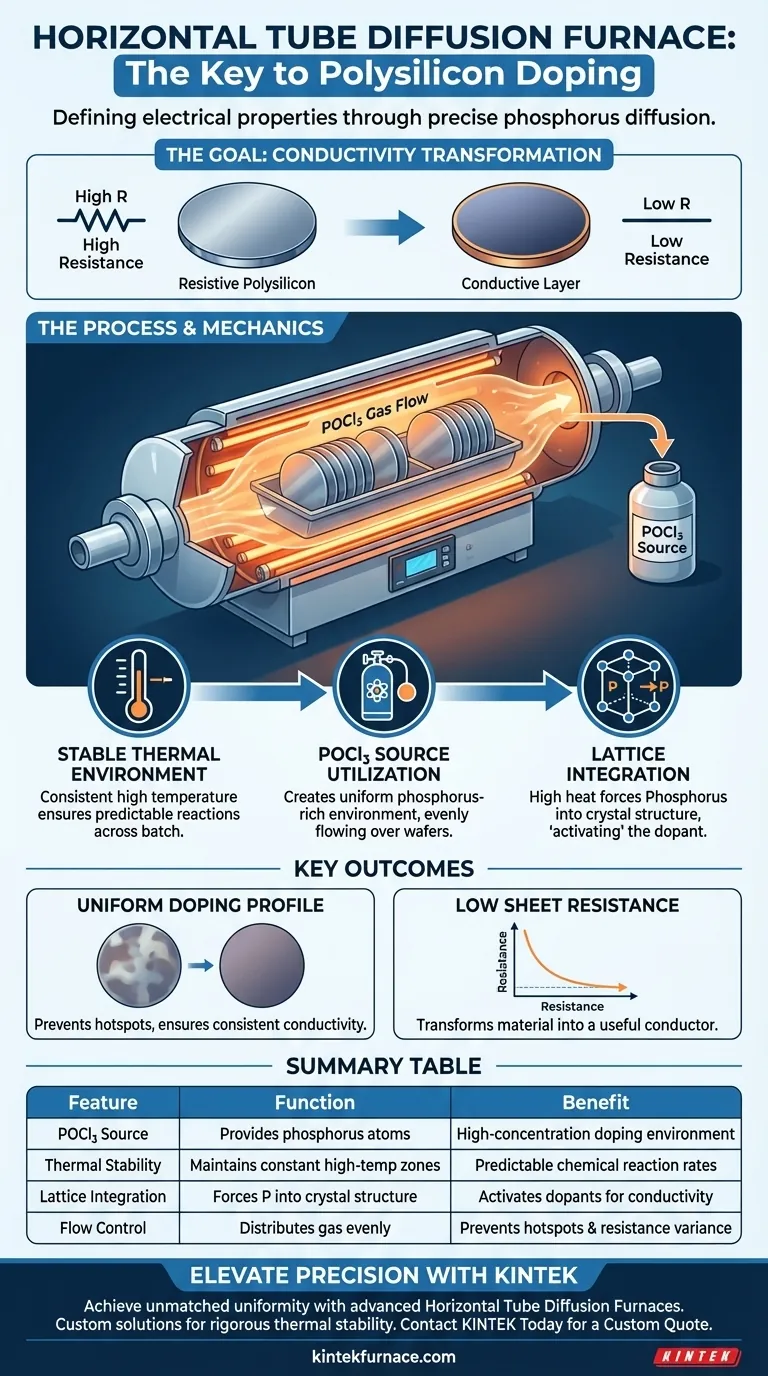

Un forno a diffusione a tubi orizzontali è lo strumento critico utilizzato per definire le proprietà elettriche degli strati di polisilicio. Utilizza una fonte di ossicloruro di fosforo (POCl3) per introdurre atomi di fosforo nel materiale. Mantenendo un ambiente ad alta temperatura altamente stabile, il forno garantisce che questi atomi si integrino uniformemente nel reticolo cristallino del polisilicio per creare uno strato conduttivo.

Lo scopo principale di questo forno è facilitare la diffusione uniforme degli atomi di fosforo nella struttura del polisilicio, garantendo il profilo di drogaggio attivo necessario per una bassa resistenza superficiale.

La meccanica del drogaggio per diffusione

Creazione di un ambiente termico stabile

Il processo di drogaggio si basa fortemente sull'energia termica. Il forno a diffusione a tubi orizzontali fornisce un ambiente coerente ad alta temperatura.

Questa stabilità è non negoziabile. Permette alla reazione chimica di procedere a una velocità prevedibile sull'intero lotto di wafer.

Utilizzo del POCl3 come fonte

Il processo impiega specificamente l'ossicloruro di fosforo (POCl3) come agente drogante.

All'interno del tubo riscaldato, il POCl3 crea un ambiente ricco di fosforo. Il design del forno garantisce che questo gas fluisca uniformemente sugli strati di polisilicio depositati.

Ottenere prestazioni elettriche

Integrazione nel reticolo

La semplice esposizione al fosforo non è sufficiente; gli atomi devono diventare parte della struttura del materiale.

L'elevato calore costringe gli atomi di fosforo a migrare e integrarsi nel reticolo cristallino del polisilicio. Questa integrazione strutturale è ciò che "attiva" il drogante.

Uniformità del profilo di drogaggio

Affinché un semiconduttore funzioni correttamente, la conduttività deve essere costante.

Il forno garantisce che la diffusione del fosforo sia uniforme in tutto lo strato. Ciò previene punti caldi o aree di alta resistenza che potrebbero causare guasti al dispositivo.

Riduzione della resistenza superficiale

L'obiettivo finale di questo processo è alterare la resistenza elettrica del materiale.

Ottenendo un profilo di drogaggio attivo tramite calore e corretta integrazione, il processo si traduce in una bassa resistenza superficiale. Questo trasforma il polisilicio da materiale resistivo a un conduttore utile.

Considerazioni operative e compromessi

La necessità di alte temperature

L'integrazione nel reticolo richiede una significativa energia termica.

Sebbene efficace, questo requisito di alta temperatura detta un rigoroso "budget termico" per il processo di produzione al fine di evitare danni ad altre strutture sul wafer.

Dipendenza dalla stabilità

Il processo è altamente sensibile alle fluttuazioni di temperatura.

Qualsiasi instabilità nel profilo termico del forno può portare a un drogaggio non uniforme. Ciò si traduce in una resistenza superficiale variabile, rendendo lo strato di polisilicio incoerente e potenzialmente inutilizzabile.

Ottimizzazione del processo di drogaggio

Per garantire i migliori risultati durante il drogaggio degli strati di polisilicio, considera i tuoi specifici obiettivi di prestazione.

- Se il tuo obiettivo principale è la conduttività: Dai priorità alla stabilità della temperatura del forno per garantire la massima attivazione del fosforo e la più bassa resistenza superficiale possibile.

- Se il tuo obiettivo principale è la coerenza: Assicurati che il flusso di POCl3 e le zone di temperatura siano perfettamente calibrati per ottenere un profilo di drogaggio attivo uniforme attraverso il reticolo cristallino.

Il forno a diffusione a tubi orizzontali rimane lo standard per convertire il polisilicio grezzo in un componente funzionale altamente conduttivo.

Tabella riassuntiva:

| Caratteristica | Funzione nel drogaggio del polisilicio | Beneficio |

|---|---|---|

| Fonte POCl3 | Fornisce atomi di fosforo per la diffusione | Crea un ambiente di drogaggio ad alta concentrazione |

| Stabilità termica | Mantiene zone costanti ad alta temperatura | Garantisce velocità di reazione chimica prevedibili |

| Integrazione nel reticolo | Introduce forzatamente il fosforo nella struttura cristallina | Attiva i droganti per la conduttività elettrica |

| Controllo del flusso | Distribuisce il gas uniformemente sul lotto di wafer | Previene punti caldi localizzati e variazioni di resistenza |

Eleva la tua precisione nei semiconduttori con KINTEK

Pronto a ottenere un'uniformità senza pari nei tuoi profili di drogaggio? I forni a diffusione a tubi orizzontali avanzati di KINTEK sono progettati per la rigorosa stabilità termica richiesta per la diffusione di POCl3 e l'attivazione del polisilicio.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o di produzione. Non lasciare che le fluttuazioni di temperatura compromettano la tua resistenza superficiale: affidati agli esperti nelle soluzioni di laboratorio ad alta temperatura.

Contatta KINTEK Oggi per un Preventivo Personalizzato

Guida Visiva

Riferimenti

- Pradeep Padhamnath, Armin G. Aberle. Investigation of Contact Properties and Device Performance for Bifacial Double-Side Textured Silicon Solar Cells With Polysilicon Based Passivating Contacts. DOI: 10.52825/siliconpv.v2i.1295

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quale ruolo svolge un forno tubolare nella modifica ad alta temperatura di La-EPS-C-450? Approfondimenti chiave sulla sintesi

- Qual è il ruolo primario di un forno tubolare a doppia zona di temperatura nella CVT? Controllo preciso del gradiente per la sintesi di SnS2

- Come viene utilizzato un forno tubolare nell'annellamento di omogeneizzazione delle leghe Ti-20Zr? Profili Termici di Precisione

- Qual è la funzione principale di un forno tubolare nella conversione del PET in carbone attivo? Ottenere una carbonizzazione di precisione

- Quali temperature di riscaldamento possono raggiungere i forni a tubo? Sblocca la precisione fino a 1800°C per il tuo laboratorio

- Quali sono i requisiti di controllo della temperatura per SiC@SiO2 in-situ oxidation? Ottenere una stabilità termica precisa a 1100°C

- Quale compito viene svolto dai forni industriali tubolari o ad atmosfera ad alta temperatura? Sblocca la sintesi di aerogel di carbonio

- Qual è il ruolo di un forno tubolare orizzontale nel processo di pirolisi dei rifiuti plastici? Promuovere la decomposizione dei polimeri