Sebbene alcuni forni ad alto vuoto specializzati possano raggiungere i 2600°C, questo numero non è uno standard universale. La temperatura massima raggiungibile è fondamentalmente determinata dalla progettazione specifica del forno, dai materiali e dall'applicazione prevista, con molti modelli industriali comuni che operano nell'intervallo da 1300°C a 2200°C.

La domanda non è "qual è l'unica temperatura massima", ma piuttosto "quale intervallo di temperatura è richiesto per uno specifico processo e quale forno è progettato per soddisfarlo?". La chiave è abbinare le capacità del forno—definite dalla sua costruzione—alle esigenze termiche del tuo materiale.

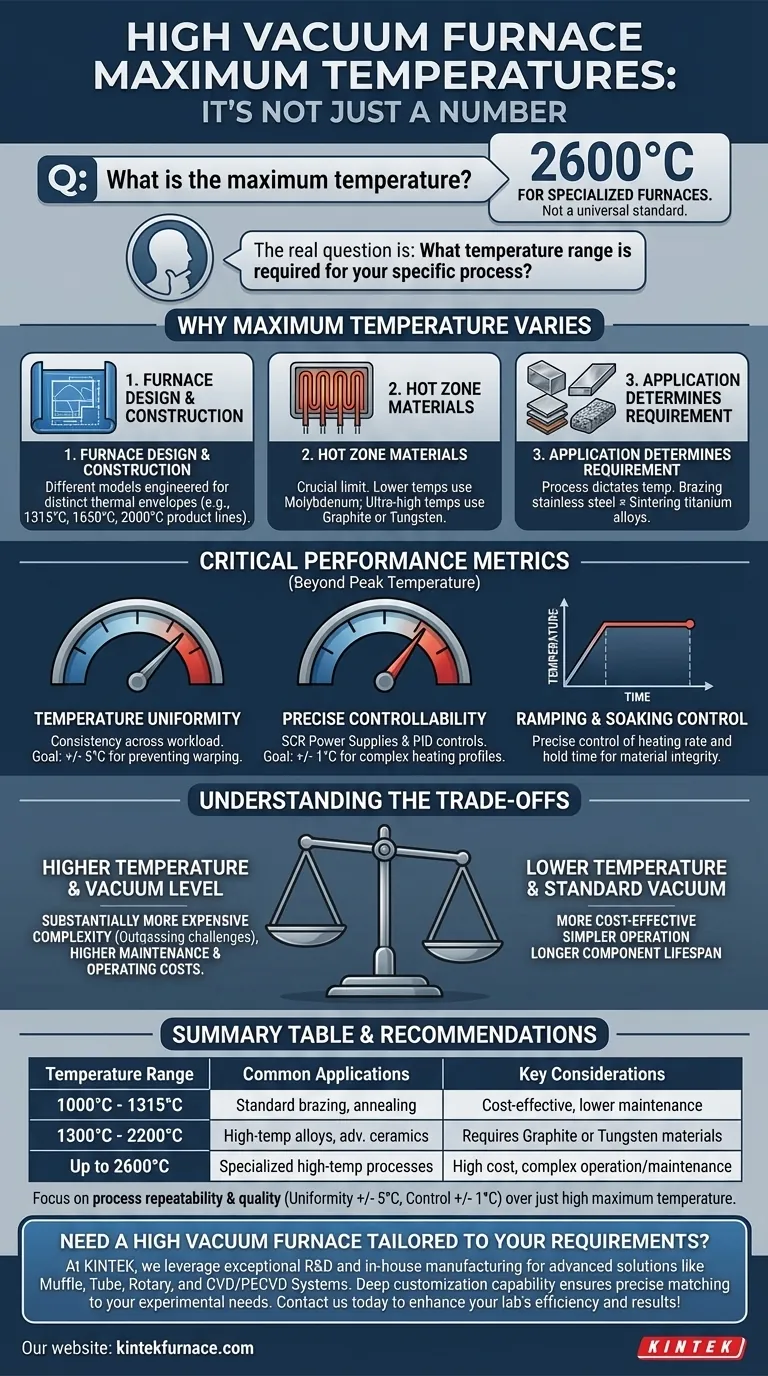

Perché la temperatura massima varia a seconda del forno

La temperatura di picco di un forno a vuoto non è un limite arbitrario. È una conseguenza diretta della sua ingegneria, della scienza dei materiali e dei processi termici specifici per i quali è stato costruito.

La progettazione del forno detta l'intervallo di temperatura

Diversi modelli di forni sono progettati per diversi intervalli termici. Un produttore può offrire una serie di forni in cui ogni modello ha un soffitto di temperatura distinto.

Ad esempio, è comune vedere linee di prodotti strutturate per capacità di temperatura, come modelli da 1315°C (2400°F), 1650°C (3000°F) o 2000°C (3632°F). Ognuno è ottimizzato per i processi all'interno del suo intervallo designato.

Il ruolo critico dei materiali della zona calda

"Zona calda"—l'interno isolato contenente gli elementi riscaldanti—è il fattore principale che limita la temperatura. I materiali utilizzati qui devono resistere al calore estremo senza degradarsi o contaminare l'ambiente a vuoto.

I forni per temperature più basse possono utilizzare elementi in molibdeno, mentre quelli per temperature ultra-elevate richiedono componenti in grafite o tungsteno, che possono operare a calore molto più elevato.

L'applicazione determina il requisito

Il materiale in lavorazione detta la temperatura necessaria. Un forno progettato per la brasatura dell'acciaio inossidabile ha requisiti diversi rispetto a uno per la sinterizzazione di leghe di titanio o materiali magnetici avanzati.

Processi come il quenching a gas ad alta pressione o la sinterizzazione sotto vuoto di leghe ad alta temperatura spingono intrinsecamente la necessità di forni all'estremità superiore dello spettro di temperatura.

Oltre la temperatura di picco: metriche di prestazione critiche

Raggiungere semplicemente un'alta temperatura non è sufficiente per una lavorazione termica di qualità. Il controllo e l'uniformità sono altrettanto, se non più, importanti per ottenere risultati ripetibili e di successo.

Uniformità della temperatura

Questo si riferisce alla costanza della temperatura attraverso l'intero carico di lavoro. Una specifica di +/- 5°C significa che la temperatura non varierà di più di 5 gradi dal punto impostato in qualsiasi punto della zona calda. Questo è fondamentale per prevenire deformazioni e garantire proprietà del materiale coerenti.

Controllabilità precisa

I forni moderni utilizzano alimentatori SCR e controlli a ciclo PID indipendenti per gestire l'apporto di calore con estrema precisione. Ciò consente una controllabilità spesso entro +/- 1°C dal punto di riferimento desiderato, consentendo profili di riscaldamento complessi e multistadio.

Controllo di rampa e mantenimento (Soaking)

La velocità con cui il forno si riscalda (velocità di rampa) e il tempo in cui mantiene una temperatura specifica (tempo di mantenimento) sono parametri di processo cruciali. Il controllo preciso di queste variabili è essenziale affinché il materiale raggiunga i cambiamenti metallurgici o chimici desiderati senza shock termico.

Comprendere i compromessi

Selezionare un forno basandosi solo sulla temperatura massima è un errore comune. Una maggiore capacità di temperatura comporta compromessi significativi in termini di costi, complessità e funzionamento.

Temperatura più alta rispetto al costo

I forni in grado di raggiungere oltre i 2000°C sono sostanzialmente più costosi. Ciò è dovuto al costo dei materiali esotici per la zona calda come il tungsteno, ai sistemi di erogazione dell'alimentazione più complessi e al raffreddamento avanzato richiesto per proteggere il recipiente.

L'interazione con il livello di vuoto

Raggiungere contemporaneamente un'alta temperatura e un alto vuoto (ad esempio, 7×10⁻⁴ Pa) è una sfida ingegneristica significativa. A temperature estreme, i materiali iniziano a "degassare", rilasciando vapore che le pompe per vuoto devono rimuovere costantemente. Ciò può rendere difficile mantenere il livello di vuoto richiesto durante le fasi di temperatura più elevata di un ciclo.

Manutenzione e durata dei componenti

Far funzionare un forno costantemente vicino alla sua temperatura massima nominale accelera drasticamente l'usura dei suoi elementi riscaldanti e dell'isolamento. Ciò comporta cicli di manutenzione più frequenti e costi operativi a lungo termine più elevati.

Fare la scelta giusta per il tuo obiettivo

Per selezionare il forno corretto, sposta la tua attenzione dalla temperatura massima possibile ai requisiti specifici del tuo processo.

- Se la tua attenzione principale è la brasatura o la ricottura standard: un forno nell'intervallo da 1000°C a 1315°C è generalmente sufficiente e più conveniente.

- Se la tua attenzione principale è la lavorazione di leghe ad alta temperatura o ceramiche avanzate: devi cercare forni specializzati classificati per 1650°C fino a 2200°C o superiori.

- Se la tua attenzione principale è la ripetibilità e la qualità del processo: dai priorità alle specifiche come un'uniformità di temperatura ristretta (+/- 5°C) e un controllo PID preciso rispetto a una temperatura massima leggermente più alta.

Concentrarsi sui requisiti termici specifici del tuo materiale e processo porterà sempre alla selezione del forno più efficace ed efficiente.

Tabella riassuntiva:

| Intervallo di temperatura | Applicazioni comuni | Considerazioni chiave |

|---|---|---|

| 1000°C - 1315°C | Brasatura standard, ricottura | Conveniente, minore manutenzione |

| 1300°C - 2200°C | Leghe ad alta temperatura, ceramiche avanzate | Richiede materiali specializzati come grafite o tungsteno |

| Fino a 2600°C | Processi specializzati ad alta temperatura | Costo elevato, funzionamento e manutenzione complessi |

| - | - | Uniformità della temperatura (±5°C) e controllo preciso (±1°C) critici per la qualità |

Hai bisogno di un forno ad alto vuoto su misura per le tue specifiche esigenze di temperatura e processo? In KINTEK, sfruttiamo R&S eccezionali e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un abbinamento preciso alle tue esigenze sperimentali uniche, sia per la brasatura standard che per la lavorazione di leghe ad alta temperatura. Contattaci oggi per discutere come i nostri forni possono migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento