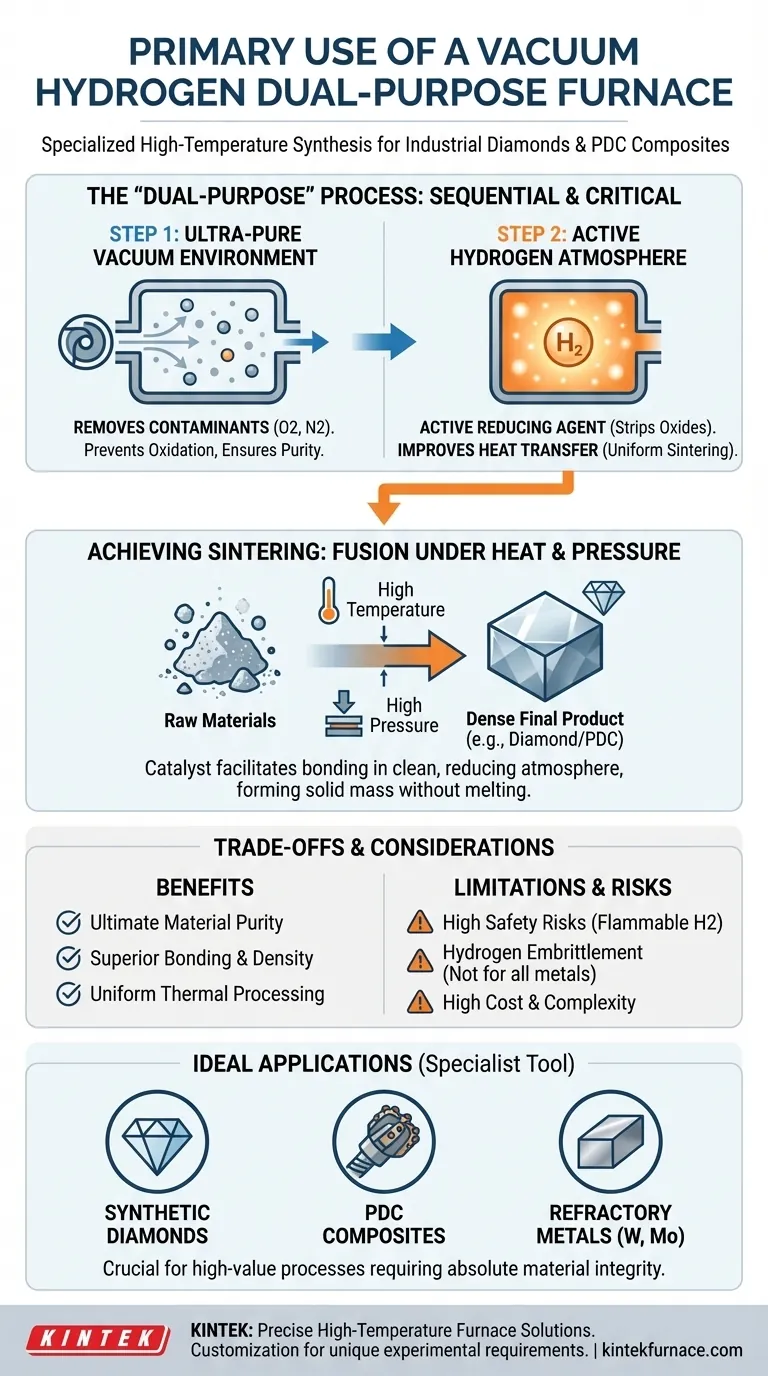

Nella sua essenza, un forno a doppio scopo sottovuoto/idrogeno è uno strumento altamente specializzato progettato principalmente per la sintesi ad alta temperatura e alta pressione di diamanti industriali e lastre composite in diamante policristallino (PDC). Ciò si ottiene creando prima un vuoto ultra-pulito per rimuovere i contaminanti e quindi introducendo un'atmosfera di idrogeno controllata per facilitare il processo di sinterizzazione.

La natura "a doppio scopo" del forno è la sua caratteristica distintiva. Sfrutta il vuoto per ottenere la massima purezza e un'atmosfera di idrogeno per assistere attivamente la fusione chimica e fisica dei materiali, una combinazione essenziale per la produzione di compositi avanzati e materiali sintetici.

Decostruire la tecnologia "a doppio scopo"

Per capire perché questo forno è fondamentale per applicazioni come la sintesi di diamanti, devi comprendere i ruoli distinti dei suoi due ambienti operativi: vuoto e idrogeno. Non sono intercambiabili; sono fasi sequenziali in un processo sofisticato.

Il ruolo del vuoto: creare un ambiente ultra-puro

Il passo iniziale in qualsiasi processo è creare un vuoto spinto all'interno della camera del forno. Questo rimuove virtualmente tutti i gas atmosferici, in particolare ossigeno e azoto.

Questo non è un passaggio passivo. La rimozione di questi gas reattivi è fondamentale per prevenire l'ossidazione e la contaminazione delle materie prime, tipicamente polveri fini. Qualsiasi ossidazione sulla superficie delle particelle di polvere può inibire la corretta adesione, portando a un prodotto finale debole o difettoso.

Il ruolo dell'idrogeno: un'atmosfera di processo attiva

Una volta che la camera è stata purificata dal vuoto, viene introdotto gas idrogeno di elevata purezza. L'idrogeno svolge due funzioni critiche che il vuoto da solo non può svolgere.

In primo luogo, l'idrogeno agisce come un potente agente riducente. Rimuove attivamente qualsiasi ossido superficiale residuo dalle particelle di polvere, creando superfici eccezionalmente pulite pronte per fondersi insieme.

In secondo luogo, fornisce un mezzo per un trasferimento di calore uniforme. In un vuoto puro, il trasferimento di calore è limitato alla radiazione, che può essere non uniforme. Il gas idrogeno migliora la conduzione termica, garantendo che l'intero pezzo raggiunga e mantenga la temperatura target precisa richiesta per la sinterizzazione.

Come si ottiene la sinterizzazione

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale tramite calore e pressione senza fonderlo fino al punto di liquefazione.

In questo forno, un metallo catalizzatore (come il cobalto) viene spesso miscelato con polvere di diamante o carburo di tungsteno. Sotto calore e pressione immensi, e nell'atmosfera di idrogeno pulita e riducente, il catalizzatore facilita la fusione delle particelle di polvere in un prodotto finale denso, solido e incredibilmente duro.

Comprendere i compromessi e i limiti

Sebbene potente, questa tecnologia non è una soluzione universale. La sua specificità comporta significative considerazioni operative.

Rischi intrinseci per la sicurezza

L'idrogeno è un gas altamente infiammabile ed esplosivo. L'uso di un forno a idrogeno sottovuoto richiede protocolli di sicurezza rigorosi, infrastrutture di impianto specializzate per la gestione dei gas e personale altamente qualificato per mitigare i rischi intrinseci.

Compatibilità dei materiali e fragilizzazione

L'atmosfera di idrogeno, così benefica per alcuni materiali, può essere distruttiva per altri. Alcuni metalli, inclusi molti tipi di acciaio, possono subire la fragilizzazione da idrogeno, in cui gli atomi di idrogeno si diffondono nel metallo e ne riducono significativamente la duttilità e la resistenza. Ciò rende il forno inadatto al trattamento termico per uso generale di queste leghe.

Costo elevato e complessità

Queste non sono macchine semplici. I forni a idrogeno sottovuoto rappresentano un investimento di capitale significativo e hanno costi operativi elevati a causa della necessità di idrogeno di elevata purezza, sistemi di controllo complessi e misure di sicurezza robuste. Il loro utilizzo è giustificato solo per processi di produzione di alto valore in cui l'integrità assoluta del materiale è un requisito non negoziabile.

Applicare questo al tuo processo

La scelta della giusta tecnologia di processo termico dipende interamente dal materiale e dall'obiettivo finale. Questo forno è uno strumento specialistico, non un generalista.

- Se il tuo obiettivo principale è produrre diamanti sintetici o compositi PDC: Questo forno è la tecnologia standard del settore richiesta per ottenere la purezza e la qualità di sinterizzazione necessarie.

- Se il tuo obiettivo principale è la sinterizzazione di metalli refrattari come tungsteno o molibdeno: La combinazione di un vuoto per lo sfiato dei gas e un'atmosfera di idrogeno per la deossidazione è fondamentale per ottenere un pezzo finale completamente denso e ad alte prestazioni.

- Se il tuo obiettivo principale è il trattamento termico generale o la brasatura di acciai comuni: Un forno sottovuoto più semplice ed economico è la scelta corretta per evitare il rischio di fragilizzazione da idrogeno.

In definitiva, la comprensione dei ruoli distinti del vuoto e dell'idrogeno ti consente di selezionare la condizione atmosferica precisa di cui il tuo materiale ha bisogno per avere successo.

Tabella riassuntiva:

| Caratteristica | Ruolo nel processo | Vantaggio |

|---|---|---|

| Ambiente sottovuoto | Rimuove contaminanti come l'ossigeno | Previene l'ossidazione, garantisce la purezza del materiale |

| Atmosfera di idrogeno | Agisce come agente riducente e mezzo di trasferimento del calore | Facilita la sinterizzazione, migliora l'uniformità dell'adesione |

| Funzionamento a doppio scopo | Fasi sequenziali di vuoto e idrogeno | Consente la sintesi ad alta purezza di diamanti e compositi |

| Considerazioni sulla sicurezza | Richiede protocolli rigorosi per la manipolazione dell'idrogeno | Mitiga i rischi di infiammabilità ed esplosioni |

Sblocca il potere della precisione con i forni ad alta temperatura KINTEK

Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Se stai lavorando alla produzione di diamanti sintetici, alla sinterizzazione di metalli refrattari o ad altri processi di alto valore, i nostri forni a doppio scopo sottovuoto/idrogeno possono fornire la purezza e le prestazioni di cui hai bisogno. Contattaci oggi per discutere come possiamo personalizzare una soluzione per le tue sfide specifiche e migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati