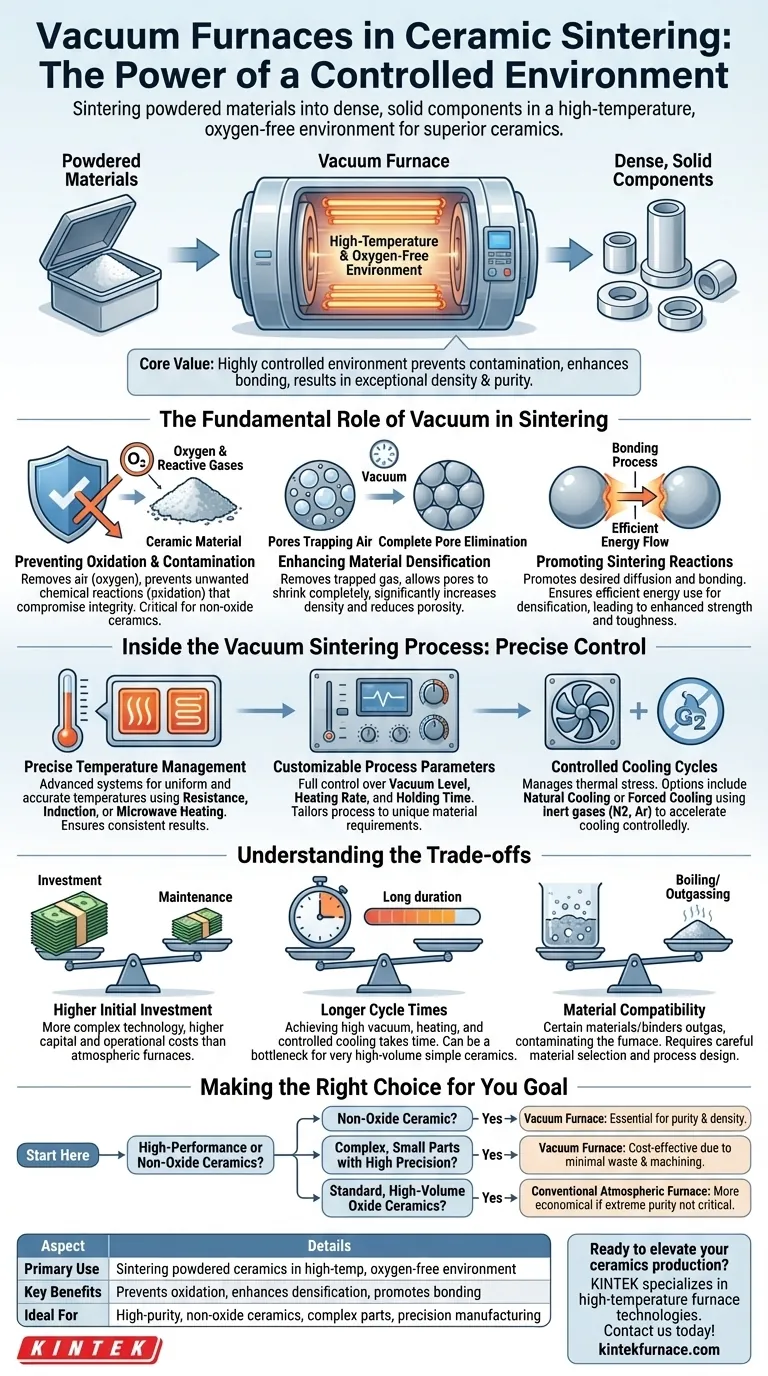

Nella produzione di ceramiche, i forni a vuoto vengono utilizzati per sinterizzare materiali in polvere in componenti densi e solidi in un ambiente ad alta temperatura e privo di ossigeno. Questo processo è fondamentale per la produzione di ceramiche ad alta purezza e alte prestazioni con proprietà meccaniche superiori come durezza e resistenza che sono difficili da ottenere nei forni atmosferici convenzionali.

Il valore fondamentale di un forno a vuoto non è solo il calore che fornisce, ma l'ambiente altamente controllato che crea. Rimuovendo i gas reattivi come l'ossigeno, previene la contaminazione e consente alle particelle ceramiche di legarsi più efficacemente, risultando in un prodotto finale con densità e purezza eccezionali.

Il Ruolo Fondamentale del Vuoto nella Sinterizzazione

Per comprendere l'applicazione dei forni a vuoto, è necessario innanzitutto capire perché l'ambiente è importante quanto la temperatura. La sinterizzazione sotto vuoto altera fondamentalmente il processo a livello molecolare.

Prevenire l'Ossido e la Contaminazione

La funzione primaria del vuoto è quella di rimuovere l'aria, in particolare l'ossigeno e altri gas reattivi. Ciò previene reazioni chimiche indesiderate, come l'ossidazione, che possono compromettere l'integrità e la purezza del materiale ceramico.

Questo è particolarmente critico per le ceramiche non ossidate o i materiali altamente sensibili ai contaminanti atmosferici.

Migliorare la Densificazione del Materiale

Durante la sinterizzazione, le particelle si fondono e gli spazi tra di esse (pori) si restringono. In un forno convenzionale, l'aria può rimanere intrappolata all'interno di questi pori, inibendo la capacità del materiale di diventare completamente denso.

Un ambiente sottovuoto rimuove questo gas intrappolato, consentendo una più completa eliminazione dei pori e portando a un componente con densità significativamente più elevata e porosità inferiore.

Promuovere le Reazioni di Sinterizzazione

L'ambiente pulito e controllato di un forno a vuoto promuove i processi di diffusione e legame desiderati tra le particelle ceramiche. Ciò garantisce che l'energia del calore sia utilizzata in modo efficiente per la densificazione piuttosto che per reazioni collaterali indesiderate, con conseguente maggiore resistenza e tenacità.

All'Interno del Processo di Sinterizzazione Sotto Vuoto

I moderni forni a vuoto offrono un alto grado di controllo su ogni fase del ciclo di sinterizzazione, consentendo la produzione di componenti ingegnerizzati con precisione.

Gestione Precisa della Temperatura

I sistemi avanzati di controllo della temperatura sono standard. Questi forni utilizzano vari metodi di riscaldamento, inclusi il riscaldamento a resistenza, il riscaldamento a induzione o persino il riscaldamento a microonde, per raggiungere temperature uniformi e accurate richieste per specifiche formulazioni ceramiche.

Questa precisione garantisce risultati costanti da lotto a lotto.

Parametri di Processo Personalizzabili

Gli operatori hanno il pieno controllo delle variabili chiave del processo. Il livello di vuoto, la velocità di riscaldamento e il tempo di mantenimento possono essere tutti regolati per creare un processo di sinterizzazione personalizzato e adattato ai requisiti unici del materiale in lavorazione.

Cicli di Raffreddamento Controllati

La fase di raffreddamento è altrettanto critica quanto la fase di riscaldamento per gestire lo stress termico e ottenere la microstruttura finale desiderata.

I forni offrono opzioni che vanno dal raffreddamento naturale al raffreddamento forzato, che spesso utilizza un gas inerte come azoto o argon ad alta purezza per accelerare il processo in modo controllato.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione sotto vuoto non è la scelta predefinita per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Investimento Iniziale Più Elevato

I forni a vuoto sono tecnologicamente complessi e rappresentano un investimento di capitale significativamente più elevato rispetto ai forni atmosferici standard. I loro costi operativi e di manutenzione possono anche essere più alti.

Tempi di Ciclo Più Lunghi

Il raggiungimento di un vuoto elevato, l'esecuzione del profilo di riscaldamento e l'esecuzione di un ciclo di raffreddamento controllato possono essere un processo che richiede tempo. Per una produzione di ceramiche semplici ad altissimo volume, questo può rappresentare un collo di bottiglia.

Compatibilità dei Materiali

Alcuni materiali ceramici o leganti possono avere un'elevata pressione di vapore, il che significa che tendono a "bollire" o a degassare sotto vuoto ad alte temperature. Ciò può contaminare il forno e interrompere il processo di sinterizzazione, richiedendo un'attenta selezione del materiale e una progettazione del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno a vuoto dipende interamente dalle proprietà richieste del componente finale e dalla natura del materiale.

- Se il tuo obiettivo principale è la produzione di ceramiche ad alte prestazioni o non ossidate: Un forno a vuoto è essenziale per prevenire la contaminazione e raggiungere la purezza e la densità richieste.

- Se il tuo obiettivo principale è la produzione di parti complesse e piccole con alta precisione: La sinterizzazione sotto vuoto può essere altamente economica minimizzando lo spreco di materiale ed eliminando la necessità di lavorazioni secondarie.

- Se il tuo obiettivo principale è la ceramica di ossido standard ad alto volume: Un forno atmosferico convenzionale è spesso più economico se la purezza e la densità estreme non sono requisiti di progettazione critici.

In definitiva, scegliere un forno a vuoto è un investimento nel controllo del processo, che consente la creazione di materiali ceramici con proprietà ingegnerizzate con precisione.

Tabella Riepilogativa:

| Aspetto | Dettagli |

|---|---|

| Uso Primario | Sinterizzazione di ceramiche in polvere in un ambiente ad alta temperatura e privo di ossigeno |

| Vantaggi Chiave | Previene l'ossidazione, migliora la densificazione, promuove il legame per proprietà meccaniche superiori |

| Controllo del Processo | Livelli di vuoto, velocità di riscaldamento, tempi di mantenimento e cicli di raffreddamento regolabili |

| Ideale Per | Ceramiche ad alta purezza, non ossidate, parti complesse e produzione di precisione |

| Limitazioni | Costo più elevato, tempi di ciclo più lunghi e considerazioni sulla compatibilità dei materiali |

Sei pronto a elevare la tua produzione di ceramiche con soluzioni di sinterizzazione avanzate? KINTEK è specializzata in tecnologie di forni ad alta temperatura, inclusi forni a vuoto e ad atmosfera, personalizzati per diverse esigenze di laboratorio. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri prodotti possono migliorare le prestazioni e l'efficienza dei tuoi materiali!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento