La funzione principale di un forno di essiccazione sotto vuoto nel trattamento dei precursori Pt/Ce(M) è di mantenere un'elevata dispersione del metallo disaccoppiando l'evaporazione dall'alta temperatura. Abbassando il punto di ebollizione dei solventi, il forno consente una rapida disidratazione a una temperatura moderata di 70°C. Questo processo previene specificamente la migrazione e la pre-aggregazione dei componenti metallici attivi che tipicamente derivano dal surriscaldamento localizzato riscontrato nei metodi di essiccazione standard.

Il Vantaggio Fondamentale L'essiccazione sotto vuoto risolve il conflitto tra la rimozione dei solventi e la conservazione della struttura del catalizzatore. Utilizzando la pressione negativa anziché il calore eccessivo, blocca i siti attivi in posizione e garantisce che i precursori metallici rimangano altamente dispersi per la successiva fase di calcinazione.

La Fisica della Conservazione a Bassa Temperatura

Abbassare il Punto di Ebollizione

Il meccanismo fondamentale in gioco è la relazione tra pressione e punto di ebollizione dei liquidi. Un ambiente sotto vuoto riduce significativamente la pressione circostante il precursore del catalizzatore.

Ciò consente ai solventi di evaporare rapidamente a temperature molto più basse, come 70°C. Si ottiene un'essiccazione efficiente senza sottoporre la delicata struttura del precursore allo stress termico dell'essiccazione atmosferica standard.

Prevenire il Surriscaldamento Localizzato

I forni di essiccazione standard si basano sulla convezione, che può creare punti caldi o gradienti di temperatura non uniformi all'interno del letto di polvere.

L'essiccazione sotto vuoto elimina completamente questo rischio. Operando a una temperatura complessiva più bassa, elimina il "surriscaldamento localizzato" che fa sinterizzare (agglomerare) prematuramente le particelle metalliche.

Controllo della Morfologia del Catalizzatore

Arrestare la Migrazione dei Componenti

Uno dei maggiori rischi durante l'essiccazione di supporti impregnati è l'azione capillare. Mentre i solventi evaporano in un forno standard, possono trascinare gli ioni metallici dai pori verso la superficie esterna.

L'essiccazione sotto vuoto rimuove il solvente in modo così efficiente e con un'energia termica così bassa che questa migrazione è minimizzata. Stabilizza la distribuzione spaziale del precursore, mantenendo il platino dove lo hai depositato, in profondità nei pori del supporto o uniformemente sulla superficie.

Garantire una Dispersione Ottimale

Per i catalizzatori a base di Platino (Pt), l'attività è direttamente collegata all'area superficiale. Sono necessarie nanoparticelle piccole e separate, non agglomerati grandi.

Prevenendo la pre-aggregazione dei componenti attivi durante la fase di essiccazione, il metodo sotto vuoto garantisce che il materiale entri nella fase di calcinazione ad alta temperatura con una struttura "lenta" e altamente dispersa. Ciò si traduce direttamente in un'area superficiale elettrochimicamente attiva (ECSA) più elevata nel prodotto finale.

Protezione contro i Contaminanti Ambientali

Esclusione di Ossigeno e Umidità

Sebbene l'obiettivo principale sia la rimozione del solvente, l'ambiente sotto vuoto offre un beneficio secondario: l'isolamento.

L'essiccazione all'aria standard espone il precursore all'ossigeno atmosferico e all'umidità, che possono causare indesiderate idrolisi o ossidazione del supporto. L'essiccazione sotto vuoto esclude questi fattori, preservando l'integrità chimica del precursore e prevenendo la disattivazione dei gruppi funzionali superficiali.

Comprendere i Compromessi

Controllo del Processo vs. Velocità

Sebbene l'essiccazione sotto vuoto sia superiore in termini di qualità, richiede un controllo del processo più preciso rispetto a un forno standard.

Abbassare la pressione troppo rapidamente può causare "ebollizione" (ebollizione improvvisa), in cui il solvente evapora così violentemente da disturbare fisicamente il letto di polvere. Gli operatori devono gestire attentamente la velocità di rampa del vuoto per garantire che l'evaporazione sia rapida ma controllata.

Complessità dell'Attrezzatura

A differenza di un semplice forno a convezione, l'essiccazione sotto vuoto introduce variabili relative all'integrità della tenuta e alla manutenzione della pompa.

Qualsiasi perdita nel sistema introduce umidità atmosferica, che vanifica i benefici protettivi del vuoto. Questo metodo richiede una più rigorosa aderenza ai programmi di manutenzione delle attrezzature per garantire la ripetibilità.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando finalizzi il tuo protocollo di preparazione del catalizzatore, considera le tue metriche di prestazione specifiche.

- Se il tuo obiettivo principale è massimizzare l'attività catalitica: Utilizza l'essiccazione sotto vuoto per garantire la massima dispersione possibile delle nanoparticelle di Pt e prevenire l'aggregazione dei siti attivi.

- Se il tuo obiettivo principale è la purezza del materiale: Affidati all'ambiente sotto vuoto per proteggere i precursori sensibili dall'idrolisi o dall'ossidazione causata dall'umidità atmosferica.

Il forno di essiccazione sotto vuoto non è semplicemente uno strumento di essiccazione; è un dispositivo di controllo strutturale. Garantisce che la sofisticata nano-architettura che hai progettato durante l'impregnazione non venga distrutta dalla forza bruta dell'evaporazione termica.

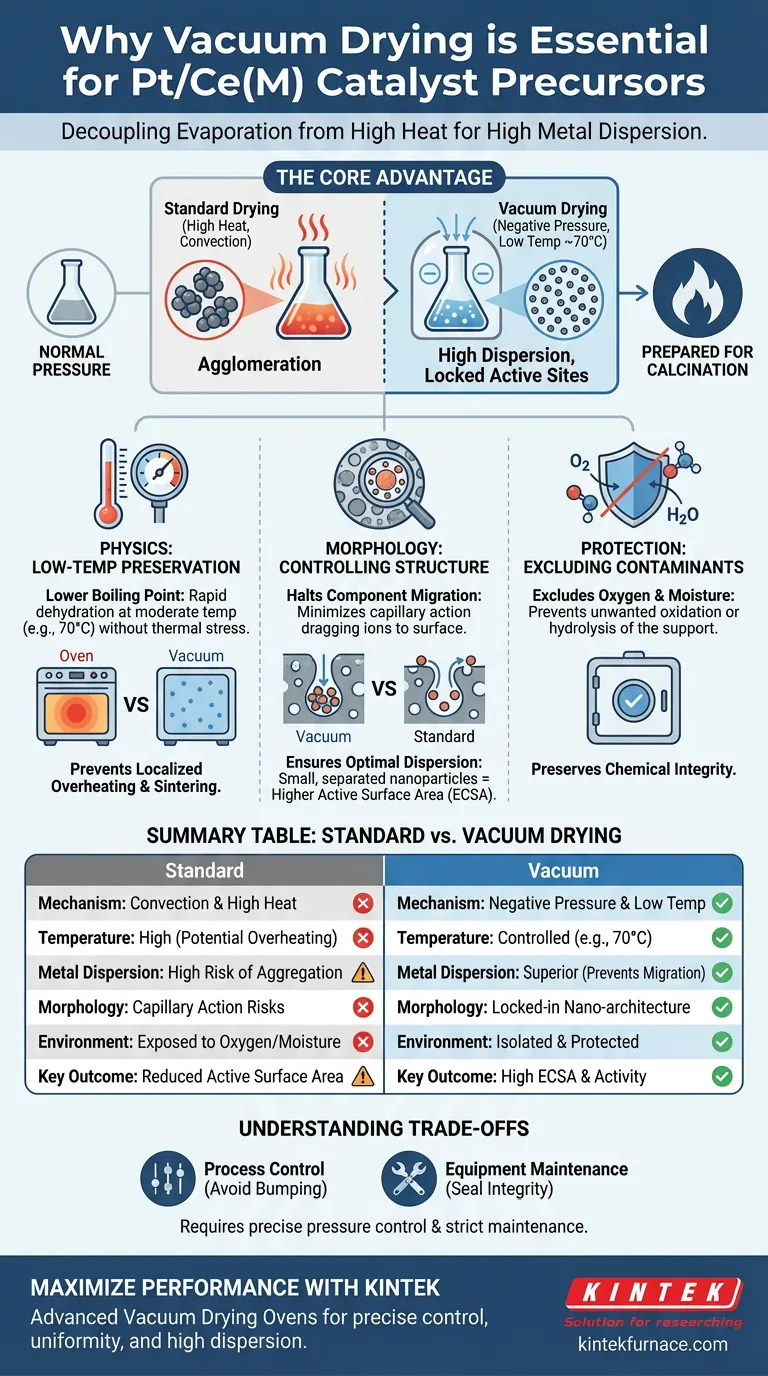

Tabella Riassuntiva:

| Caratteristica | Forno di Essiccazione Standard | Forno di Essiccazione Sotto Vuoto |

|---|---|---|

| Meccanismo | Convezione e Calore Elevato | Pressione Negativa e Bassa Temperatura |

| Temperatura | Elevata (Potenziale Surriscaldamento) | Controllata (es. 70°C) |

| Dispersione del Metallo | Alto Rischio di Aggregazione | Superiore (Previene la Migrazione) |

| Morfologia | Rischi di Azione Capillare | Nano-architettura Bloccata |

| Ambiente | Esposto a Ossigeno/Umidità | Isolato e Protetti |

| Risultato Chiave | Ridotta Area Superficiale Attiva | Elevata ECSA e Attività |

Massimizza le Prestazioni del Tuo Catalizzatore con KINTEK

Non lasciare che lo stress termico comprometta la tua ricerca. I forni avanzati di essiccazione sotto vuoto di KINTEK forniscono il preciso controllo della pressione e l'uniformità della temperatura richiesti per mantenere un'elevata dispersione del metallo e prevenire l'aggregazione delle nanoparticelle nei precursori Pt/Ce(M).

Supportato da R&D e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze di laboratorio uniche. Assicura l'integrità della tua nano-architettura oggi stesso.

Guida Visiva

Riferimenti

- Matías G. Rinaudo, María R. Morales. Insights into Contribution of Active Ceria Supports to Pt-Based Catalysts: Doping Effect (Zr; Pr; Tb) on Catalytic Properties for Glycerol Selective Oxidation. DOI: 10.3390/inorganics13020032

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Perché il processo di impregnazione assistita da vuoto è necessario per gli UHTCMC? Raggiungere una densità composita superiore

- Quale tipo di forno può essere utilizzato ad alta temperatura? Sblocca il calore estremo per le tue applicazioni

- Qual è la costruzione di un forno a vuoto? Analisi dei sistemi principali per purezza e prestazioni

- Quali vantaggi in termini di manutenzione e aggiornamento offrono i forni sottovuoto personalizzati? Ottimizzare le prestazioni a lungo termine e il risparmio sui costi

- Quali funzioni forniscono le fornaci a controllo programmato per il raffreddamento della scoria? Ottimizzazione dei gradienti termici e prevenzione delle crepe

- Qual è il ruolo dello scambiatore di calore nel tempra a gas sottovuoto? Ottimizzare l'intensità di raffreddamento e la durezza del metallo

- Quale ruolo svolge un forno di sinterizzazione sottovuoto di grado industriale nella formatura finale delle parti in acciaio inossidabile 17-4 PH?

- Come contribuisce un forno a vuoto alla raffinazione e degasaggio delle fusioni di leghe? Miglioramento della purezza e della densità dei metalli