La tempra sottovuoto offre una potente combinazione di qualità superficiale superiore, proprietà del materiale migliorate ed efficienza operativa. Questo metodo avanzato di trattamento termico sfrutta un ambiente sottovuoto per prevenire le reazioni superficiali negative, come ossidazione e scolorimento, che si verificano nei tradizionali forni ad atmosfera. Il risultato è un prodotto finale più pulito, più resistente e più consistente, ottenuto attraverso un processo più rapido e più ecologico.

Il vantaggio principale della tempra sottovuoto è l'eliminazione dei gas atmosferici durante il ciclo di riscaldamento. Rimuovendo elementi reattivi come l'ossigeno, il processo protegge l'integrità superficiale dell'acciaio, garantendo che le proprietà metallurgiche intrinseche del materiale siano preservate e migliorate senza contaminazione o degradazione.

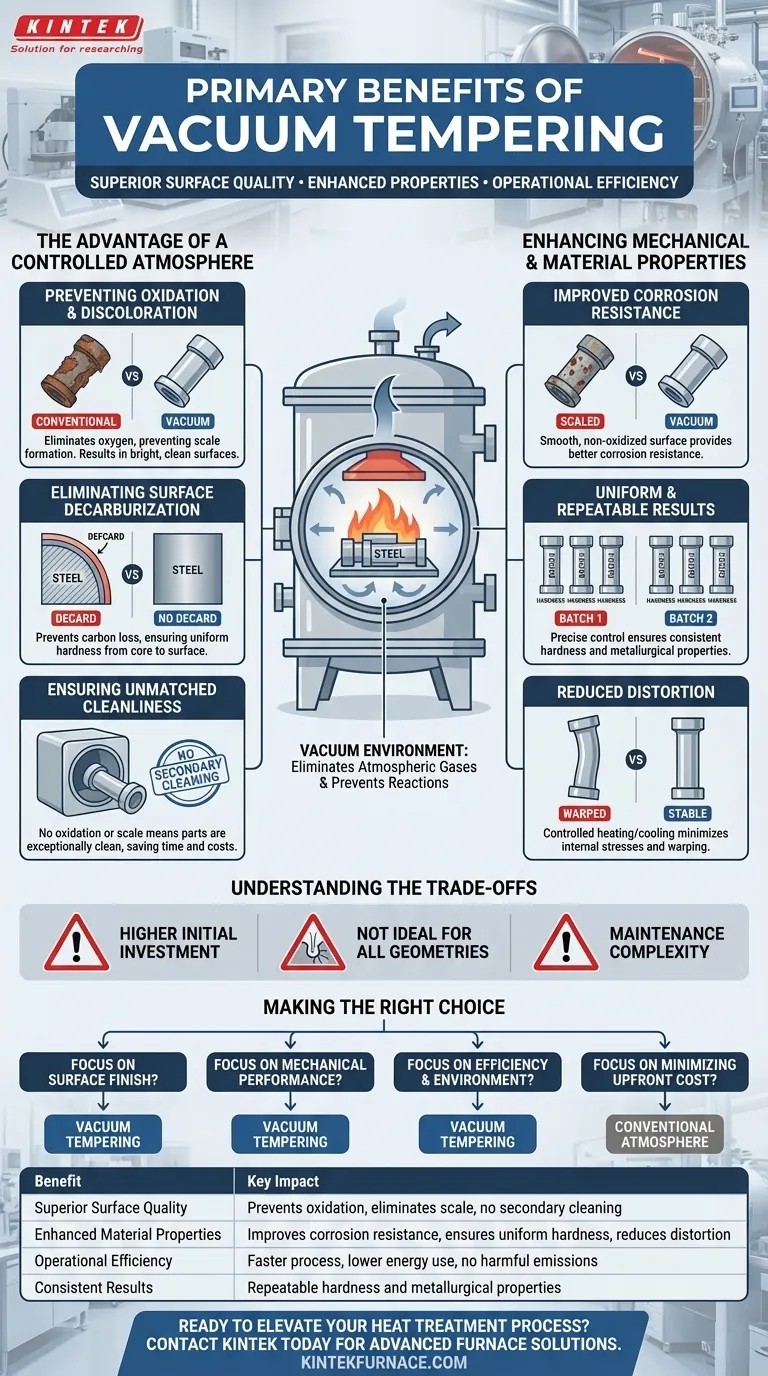

Il Vantaggio di un'Atmosfera Controllata

La funzione primaria del vuoto è quella di creare un ambiente chimicamente neutro. Questo previene reazioni indesiderate che sono comuni alle alte temperature richieste per la tempra.

Prevenzione dell'Ossidazione e dello Scolorimento

In un forno convenzionale, l'ossigeno nell'aria reagisce con la superficie calda dell'acciaio, formando uno strato scuro e sfaldabile di ossido noto come scaglia. La tempra sottovuoto rimuove praticamente tutto l'ossigeno, prevenendo completamente questa reazione. I pezzi emergono dal forno con una superficie brillante, pulita e priva di scaglie.

Eliminazione della Decarburazione Superficiale

La decarburazione è la perdita di carbonio dalla superficie dell'acciaio, che può verificarsi ad alte temperature. Questo processo ammorbidisce lo strato superficiale, compromettendo la resistenza all'usura e la vita a fatica del componente. L'ambiente inerte sottovuoto previene questa perdita, garantendo una durezza uniforme dal nucleo alla superficie assoluta del pezzo.

Garanzia di Pulizia Ineguagliabile

Poiché l'ossidazione è prevenuta, i componenti trattati sottovuoto sono eccezionalmente puliti e asciutti. Questo spesso elimina la necessità di operazioni di pulizia secondarie come la sabbiatura o il decapaggio chimico, risparmiando tempo e denaro nel flusso di lavoro della produzione.

Miglioramento delle Proprietà Meccaniche e dei Materiali

Proteggendo la superficie del pezzo, il processo sottovuoto contribuisce direttamente a proprietà meccaniche superiori e più affidabili.

Miglioramento della Resistenza alla Corrosione

Una superficie ossidata o scagliata contiene imperfezioni microscopiche che possono intrappolare l'umidità e agire come siti di innesco per la ruggine. La superficie liscia, pulita e non ossidata prodotta dalla tempra sottovuoto fornisce una finitura più passiva e intrinsecamente resistente alla corrosione.

Risultati Uniformi e Ripetibili

I forni sottovuoto offrono un controllo preciso della temperatura e un riscaldamento uniforme, spesso utilizzando la convezione assistita da un controflusso di gas inerte. Questo, combinato con la prevenzione dei difetti superficiali, porta a una durezza e a proprietà metallurgiche estremamente consistenti e riproducibili da lotto a lotto, il che è fondamentale per le applicazioni ad alte prestazioni.

Distorsione Ridotta

I moderni forni sottovuoto consentono tassi di riscaldamento e raffreddamento altamente controllati. Questa capacità di gestire i gradienti termici riduce le sollecitazioni interne che causano la deformazione o la distorsione dei pezzi durante il trattamento termico, migliorando la stabilità dimensionale per geometrie complesse o delicate.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la tempra sottovuoto non è la soluzione universale per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Investimento Iniziale Più Elevato

I forni sottovuoto sono tecnologicamente complessi e rappresentano un investimento di capitale significativamente più elevato rispetto ai forni ad atmosfera standard. Questo costo deve essere bilanciato con i benefici a lungo termine di una maggiore qualità e di una ridotta lavorazione secondaria.

Non Ideale per Tutte le Geometrie

Carichi densi o componenti con fori ciechi profondi possono essere difficili da trattare. Queste caratteristiche possono intrappolare piccole quantità di atmosfera, creando "perdite virtuali" che potrebbero compromettere la finitura superficiale in quelle aree specifiche. Un'attenta disposizione e carico sono essenziali.

Complessità di Manutenzione

I sistemi necessari per creare e mantenere il vuoto — inclusi pompe, guarnizioni e controlli avanzati — richiedono una manutenzione specializzata e diligente rispetto ai design di forni più semplici.

Fare la Scelta Giusta per il Tuo Obiettivo

Per decidere se la tempra sottovuoto è il processo appropriato, considera il tuo risultato più critico.

- Se il tuo obiettivo principale è la finitura superficiale e l'estetica: La tempra sottovuoto è la scelta definitiva, poiché elimina la necessità di pulizia post-processo o sabbiatura per rimuovere le scaglie.

- Se il tuo obiettivo principale è massimizzare le prestazioni meccaniche e la consistenza: Il processo offre un controllo ineguagliabile per i componenti critici, prevenendo i difetti superficiali e garantendo risultati metallurgici altamente ripetibili.

- Se il tuo obiettivo principale è l'efficienza operativa e l'impatto ambientale: La tempra sottovuoto offre un processo più pulito, più sicuro e spesso più veloce con un consumo energetico inferiore e nessuna emissione nociva.

- Se il tuo obiettivo principale è ridurre al minimo i costi iniziali: La tempra ad atmosfera convenzionale può essere inizialmente più economica, ma è necessario considerare i potenziali costi delle operazioni secondarie e un tasso di scarto più elevato.

Comprendendo i principi di un ambiente sottovuoto, puoi selezionare il processo di trattamento termico che offre la qualità e le prestazioni precise che i tuoi componenti richiedono.

Tabella riassuntiva:

| Beneficio | Impatto Chiave |

|---|---|

| Qualità Superficiale Superiore | Previene l'ossidazione e lo scolorimento, eliminando le scaglie e la necessità di pulizia secondaria |

| Proprietà del Materiale Migliorate | Migliora la resistenza alla corrosione, assicura durezza uniforme e riduce la distorsione |

| Efficienza Operativa | Processo più veloce, minore consumo energetico e nessuna emissione nociva, risparmiando tempo e costi |

| Risultati Consistenti | Fornisce durezza e proprietà metallurgiche ripetibili con un controllo preciso della temperatura |

Pronto a elevare il tuo processo di trattamento termico? Contatta KINTEK oggi stesso per scoprire come le nostre avanzate soluzioni di forni ad alta temperatura—inclusi Forni a Vuoto e ad Atmosfera, Forni a Muffola, a Tubo, Rotanti e Sistemi CVD/PECVD—possono essere personalizzati per soddisfare le tue esigenze uniche. Con eccezionali attività di ricerca e sviluppo e produzione interna, forniamo attrezzature affidabili, efficienti e precise per migliorare le prestazioni del tuo laboratorio. Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi