In sintesi, la carbocementazione a bassa pressione (LPC) migliora fondamentalmente la qualità del metallo eliminando la variabile ossigeno. Conducendo il processo di trattamento termico sottovuoto, l'LPC previene i difetti di ossidazione superficiale e sub-superficiale che sono rischi intrinseci nella tradizionale carbocementazione atmosferica, risultando in un componente finale metallurgicamente più pulito, più forte e più prevedibile.

Il punto cruciale è che, mentre i metodi tradizionali cercano di controllare l'ossigeno, la carbocementazione a bassa pressione lo rimuove completamente. Questa unica differenza previene una cascata di potenziali difetti, portando direttamente a proprietà meccaniche superiori e a una consistenza da pezzo a pezzo.

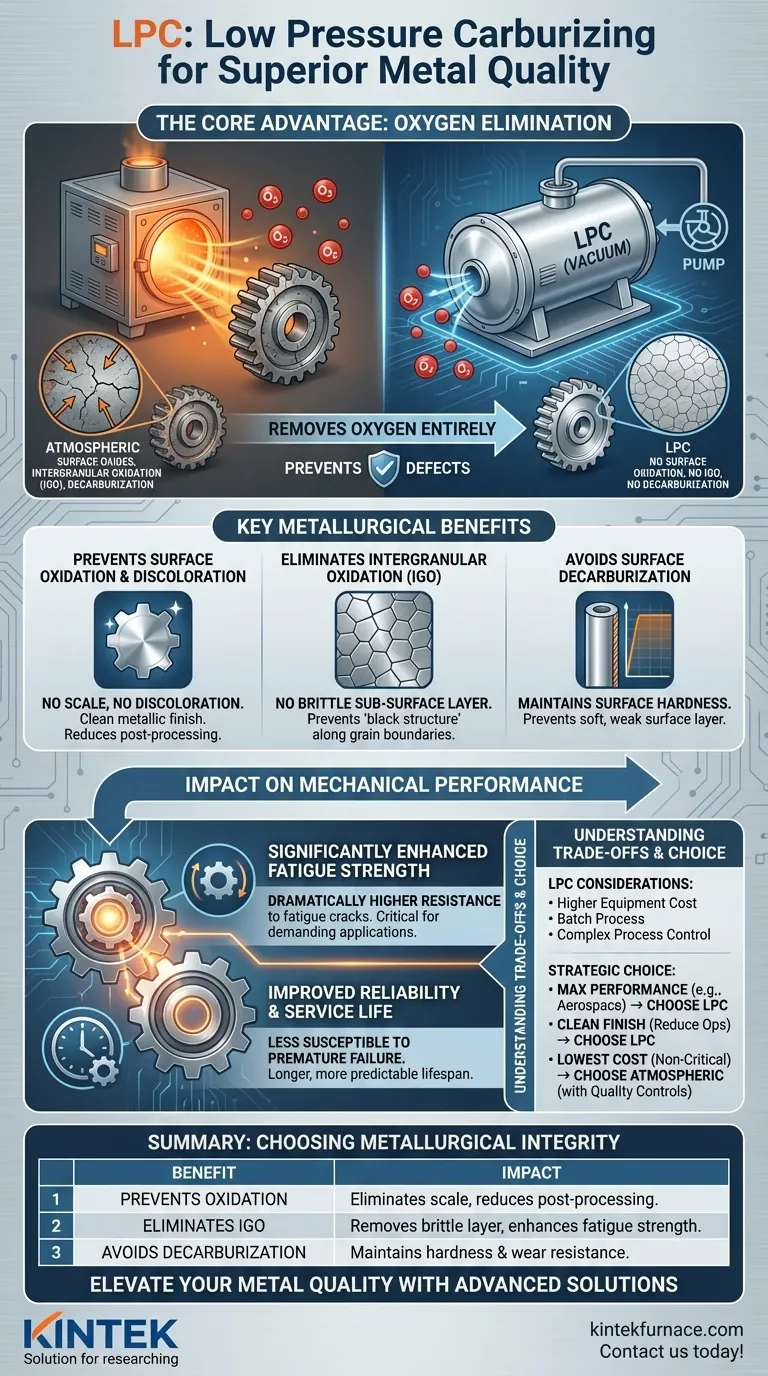

Il Vantaggio Principale: Eliminare l'Ossigeno dall'Equazione

I principali benefici dell'LPC derivano tutti dal suo ambiente sottovuoto privo di ossigeno. Questo non è solo una piccola modifica del processo; rappresenta un cambiamento fondamentale nel modo in cui la superficie dell'acciaio viene modificata.

Prevenzione dell'Ossidazione Superficiale e dello Scolorimento

Nella tradizionale carbocementazione a gas, i pezzi sono esposti a un'atmosfera che, anche se "controllata", contiene ossigeno. Ciò porta inevitabilmente alla formazione di ossidi superficiali.

L'LPC rimuove fisicamente l'aria dalla camera prima di introdurre il gas carburante. Questa completa assenza di ossigeno significa che non si possono formare scaglie o scolorimenti, lasciando i pezzi con una finitura metallica pulita e brillante direttamente dal forno. Ciò spesso elimina la necessità di costosi passaggi di post-elaborazione come la sabbiatura o la pulizia chimica.

Eliminazione dell'Ossidazione Intergranulare (IGO)

Questo è il beneficio metallurgico più critico. Nei processi atmosferici, gli atomi di ossigeno possono diffondersi nell'acciaio lungo i suoi bordi di grano, reagendo con gli elementi di lega per formare una rete di ossidi microscopici appena sotto la superficie.

Questo fenomeno, noto come Ossidazione Intergranulare (IGO) o "struttura nera", crea uno strato sub-superficiale fragile e indebolito. Poiché l'LPC opera sottovuoto, non c'è ossigeno libero che possa penetrare i bordi di grano. L'LPC evita completamente la formazione di IGO.

Evitare la Decarburazione Superficiale

La decarburazione è la perdita di carbonio dalla superficie dell'acciaio, che crea uno strato morbido e debole che compromette la resistenza all'usura e la vita a fatica. Può verificarsi in forni atmosferici con scarso controllo dell'atmosfera.

Il controllo preciso e l'ambiente privo di ossigeno di un sistema LPC prevengono questa perdita di carbonio superficiale, garantendo che il pezzo finale raggiunga costantemente la durezza superficiale e la profondità di tempra progettate.

L'Impatto sulle Prestazioni Meccaniche

L'eliminazione di questi difetti legati all'ossigeno non è un semplice miglioramento estetico. Ha un impatto diretto e significativo sulle prestazioni meccaniche e sull'affidabilità del componente finale.

Resistenza a Fatica Significativamente Migliorata

L'IGO è il principale nemico della vita a fatica. Le fragili reti di ossido create dall'IGO agiscono come microscopici concentratori di stress, punti di inizio perfetti per la formazione e la propagazione delle cricche di fatica sotto carico ciclico.

Prevenendo completamente l'IGO, l'LPC produce componenti con una resistenza a fatica drasticamente più elevata. Questo non è un miglioramento marginale; è un cambiamento radicale nelle prestazioni, critico per componenti in applicazioni impegnative come trasmissioni, cuscinetti e sistemi aerospaziali.

Affidabilità e Durata di Vita Migliorate

Il miglioramento della resistenza a fatica si traduce direttamente in parti più affidabili con una durata di vita più lunga e prevedibile.

I componenti trattati con LPC sono meno suscettibili a guasti prematuri dovuti a cricche iniziate in superficie. Ciò riduce i reclami in garanzia, migliora la reputazione del prodotto e consente la progettazione di sistemi più leggeri e potenti che operano più vicino ai loro limiti materiali.

Comprendere i Compromessi

Sebbene metallurgicamente superiore, l'LPC non è la soluzione universale per tutte le applicazioni. Una valutazione oggettiva richiede il riconoscimento delle sue differenze operative ed economiche rispetto ai metodi tradizionali.

Costo Iniziale dell'Attrezzatura Più Elevato

I forni sottovuoto e i loro sistemi di pompaggio associati rappresentano un investimento di capitale significativamente più elevato rispetto ai forni di carbocementazione atmosferica standard.

Natura della Lavorazione a Lotti

L'LPC è intrinsecamente un processo a lotti. Sebbene i sistemi moderni siano altamente efficienti, potrebbero non eguagliare la produttività continua di alcune grandi linee di forni atmosferici, il che può essere una considerazione per parti a volume molto elevato e a basso margine.

Complessità del Controllo del Processo

Sebbene altamente automatizzati, i sistemi LPC richiedono tecnici qualificati per il funzionamento e la manutenzione. La tecnologia ad alto vuoto e i precisi sistemi di controllo del gas sono più complessi rispetto alle loro controparti atmosferiche.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

La decisione tra carbocementazione a bassa pressione e tradizionale è una scelta strategica basata sui tuoi specifici requisiti di prestazione e obiettivi aziendali.

- Se il tuo obiettivo principale è massime prestazioni e affidabilità: L'LPC è la scelta definitiva per componenti critici dove il cedimento per fatica non è un'opzione, come nell'aerospaziale, negli sport motoristici e negli ingranaggi industriali ad alte prestazioni.

- Se il tuo obiettivo principale è una finitura pulita e la riduzione della post-elaborazione: L'LPC offre pezzi puliti e brillanti che eliminano le operazioni secondarie, risparmiando tempo e manodopera nel tuo flusso di produzione.

- Se il tuo obiettivo principale è minimizzare il costo per pezzo per componenti non critici: La carbocementazione a gas tradizionale rimane un'opzione valida ed economica, a condizione che tu abbia robusti controlli di qualità per gestire i rischi intrinseci dell'ossidazione.

In definitiva, selezionare la carbocementazione a bassa pressione è una decisione che privilegia l'integrità metallurgica e le prestazioni prevedibili rispetto a un costo di processo iniziale inferiore.

Tabella Riepilogativa:

| Beneficio | Impatto sulla Qualità del Metallo |

|---|---|

| Previene l'Ossidazione Superficiale | Elimina scaglie e scolorimenti, riducendo la necessità di post-elaborazione |

| Elimina l'Ossidazione Intergranulare (IGO) | Rimuove lo strato sub-superficiale fragile, migliorando la resistenza a fatica |

| Evita la Decarburazione Superficiale | Mantiene costantemente la durezza superficiale e la resistenza all'usura |

| Migliora le Prestazioni Meccaniche | Aumenta l'affidabilità e la durata di vita dei componenti critici |

Pronto a elevare la qualità del tuo metallo con soluzioni avanzate di trattamento termico? Noi di KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Che tu sia nell'aerospaziale, negli sport motoristici o nelle applicazioni industriali, la nostra esperienza nella carbocementazione a bassa pressione può aiutarti a raggiungere una resistenza a fatica e un'affidabilità superiori. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e fornire risultati costanti e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase