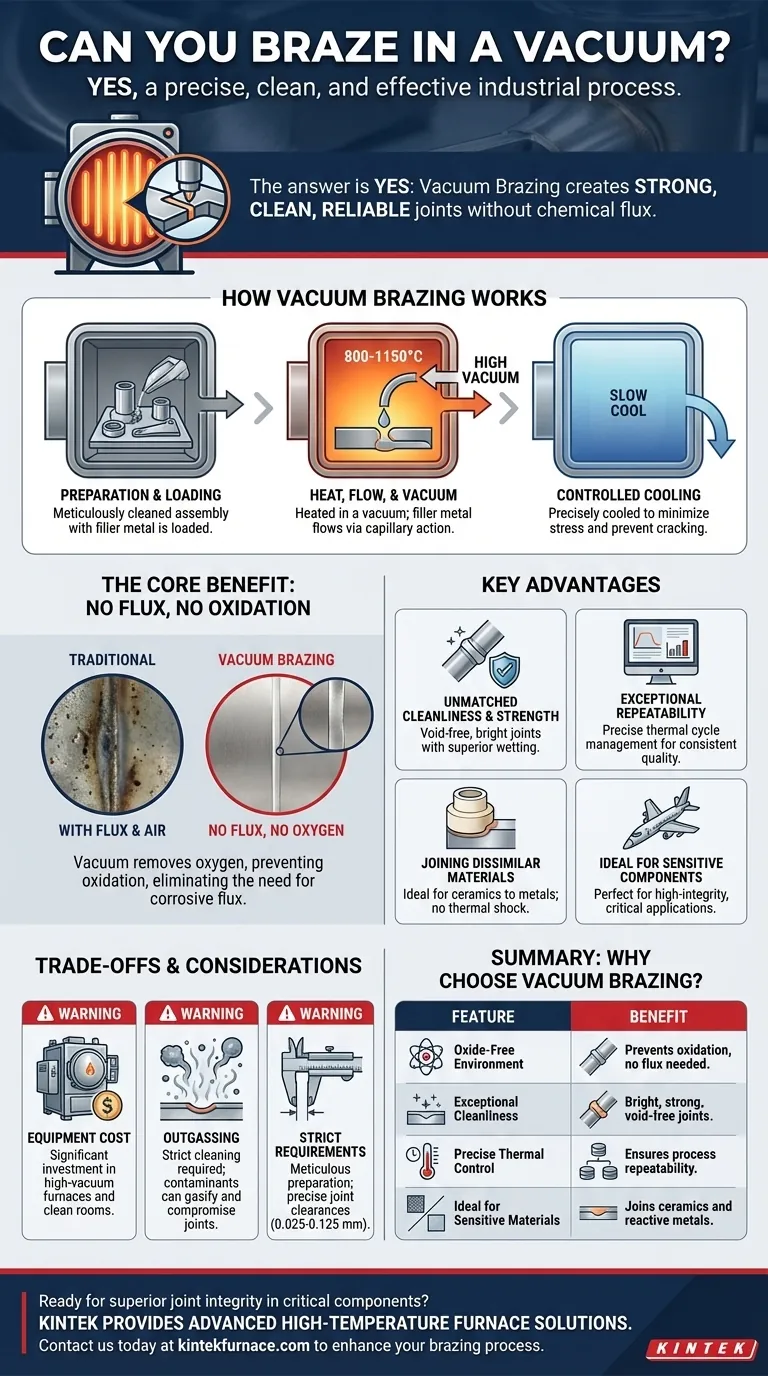

Sì, la brasatura sottovuoto non è solo possibile, ma è un processo industriale altamente efficace e preciso. Conosciuta come brasatura sottovuoto, questo metodo prevede il riscaldamento di parti assemblate con un metallo d'apporto all'interno di un forno sottovuoto. L'assenza di atmosfera previene l'ossidazione, elimina la necessità di flussante chimico e produce giunzioni eccezionalmente pulite, forti e affidabili.

La brasatura sottovuoto scambia la semplicità dei metodi tradizionali con una pulizia e un controllo ineguagliabili. È una scelta strategica per applicazioni di alto valore in cui l'integrità della giunzione e la purezza del materiale sono non negoziabili.

Come funziona la brasatura sottovuoto

La brasatura sottovuoto è un processo basato su forno che si affida a un ambiente controllato piuttosto che a una fiamma diretta. Questa differenza fondamentale è la fonte dei suoi vantaggi e requisiti unici.

Il processo fondamentale: Riscaldamento, flusso e raffreddamento

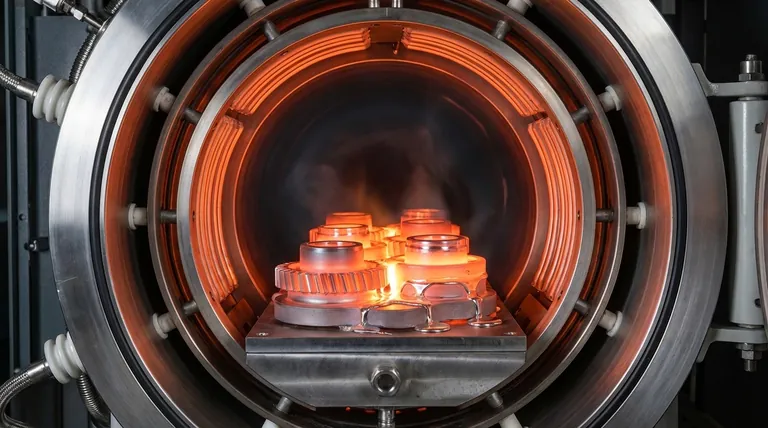

Innanzitutto, i componenti vengono meticolosamente puliti e assemblati, con il metallo d'apporto per brasatura posizionato sulle giunzioni. L'intero assemblaggio viene quindi caricato in un forno sottovuoto.

La camera del forno viene pompata fino a raggiungere un alto vuoto, rimuovendo aria e altri gas atmosferici. L'assemblaggio viene quindi riscaldato a una temperatura specifica, tipicamente tra 800°C e 1150°C, che è superiore al punto di fusione del metallo d'apporto (la sua temperatura di liquidus).

Dopo una breve sosta a questa temperatura per consentire al metallo d'apporto di fluire nelle giunzioni per azione capillare, l'assemblaggio viene raffreddato lentamente e con precisione. Questo raffreddamento controllato minimizza le sollecitazioni interne e previene le fessurazioni.

Il ruolo del vuoto

L'ambiente sottovuoto è la chiave del processo. Rimuovendo l'ossigeno, impedisce la formazione di ossidi sulle superfici metalliche mentre vengono riscaldate.

Poiché non si formano ossidi, non è necessario il flussante—la pasta chimica corrosiva utilizzata in altri metodi di brasatura per pulire il metallo. Ciò si traduce in un prodotto finale più pulito senza residui di flussante intrappolati che potrebbero causare corrosione in seguito.

Atmosfere protettive

In alcuni casi, il processo viene eseguito in un vuoto parziale riempito con un gas inerte puro come l'argon. Questo può aiutare a controllare la vaporizzazione di alcuni elementi dai metalli base o dalla lega d'apporto ad alte temperature e basse pressioni.

Vantaggi chiave della brasatura sottovuoto

Scegliere la brasatura sottovuoto è una decisione deliberata per dare priorità alla qualità e alla ripetibilità rispetto alla velocità e alla portabilità.

Pulizia e resistenza delle giunzioni ineguagliabili

Le giunzioni risultanti sono prive di flussante e ossidi, rendendole eccezionalmente pulite e brillanti. Questo ambiente incontaminato consente una bagnatura superiore da parte del metallo d'apporto, portando a giunzioni prive di vuoti con la massima resistenza.

Eccezionale ripetibilità del processo

I forni sottovuoto sono controllati da computer, consentendo una gestione precisa dell'intero ciclo termico—velocità di riscaldamento, tempi di mantenimento e velocità di raffreddamento. Ciò garantisce che ogni parte sia lavorata in modo identico, il che è fondamentale per la produzione in serie e l'assicurazione della qualità.

Unione di materiali dissimili e sensibili

Il riscaldamento e raffreddamento lento e uniforme di un ambiente di forno è molto meno aggressivo di una fiamma diretta. Questo lo rende ideale per unire materiali delicati o dissimili, come ceramiche a metalli, senza causare shock termico o distorsioni.

Comprendere i compromessi e le sfide

La precisione della brasatura sottovuoto comporta una serie di requisiti impegnativi e potenziali difficoltà.

Attrezzature e infrastrutture significative

La brasatura sottovuoto richiede un investimento significativo in attrezzature. Forni ad alto vuoto, camere di assemblaggio pulite e sofisticati sistemi di controllo del processo sono costosi e richiedono una manutenzione specializzata.

Il problema del degassamento

Qualsiasi contaminante sulle parti—come fluidi di pulizia residui, oli o persino vapore acqueo—si trasformerà in gas (degassamento) nel vuoto. Questo può contaminare l'ambiente e compromettere la giunzione. Anche i leganti utilizzati nelle paste per brasatura devono essere gestiti con attenzione per garantire che brucino completamente senza lasciare residui.

Requisiti di processo rigorosi

Il successo dipende da una preparazione meticolosa. Le tolleranze delle giunzioni devono essere controllate con precisione, tipicamente tra 0,025 mm e 0,125 mm, per facilitare una corretta azione capillare. Le parti devono essere scrupolosamente pulite, poiché il vuoto non rimuoverà sporco esistente o strati di ossido spessi.

Quando scegliere la brasatura sottovuoto

La decisione di utilizzare la brasatura sottovuoto dovrebbe basarsi sugli obiettivi specifici del tuo progetto.

- Se il tuo obiettivo principale sono componenti critici ad alta integrità: La brasatura sottovuoto fornisce la resistenza, la purezza e la ripetibilità richieste per applicazioni aerospaziali, mediche e industriali avanzate.

- Se il tuo obiettivo principale è unire materiali sensibili o dissimili: Il controllo termico preciso di un forno sottovuoto è ideale per unire assemblaggi complessi, specialmente quelli che coinvolgono ceramiche o metalli reattivi.

- Se il tuo obiettivo principale è la velocità, la portabilità o le riparazioni a basso costo: Un metodo più semplice come la brasatura a cannello o a induzione è una scelta più pratica e accessibile.

Comprendendo i suoi requisiti impegnativi, puoi sfruttare la brasatura sottovuoto per raggiungere un livello di qualità delle giunzioni che altri metodi semplicemente non possono eguagliare.

Tabella riassuntiva:

| Caratteristica | Beneficio |

|---|---|

| Ambiente privo di ossidi | Previene l'ossidazione, eliminando la necessità di flussante chimico. |

| Eccezionale pulizia delle giunzioni | Produce giunzioni brillanti, forti e prive di vuoti senza residui di flussante intrappolati. |

| Controllo termico preciso | Garantisce la ripetibilità del processo ed è ideale per materiali delicati o dissimili. |

| Ideale per materiali sensibili | Adatto per unire ceramiche a metalli e metalli reattivi senza shock termico. |

Pronto a ottenere un'integrità superiore delle giunzioni per i tuoi componenti critici?

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze uniche di brasatura sottovuoto.

Contattaci oggi per discutere come i nostri forni sottovuoto possono migliorare il tuo processo di brasatura e offrire una qualità ineguagliabile.

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento