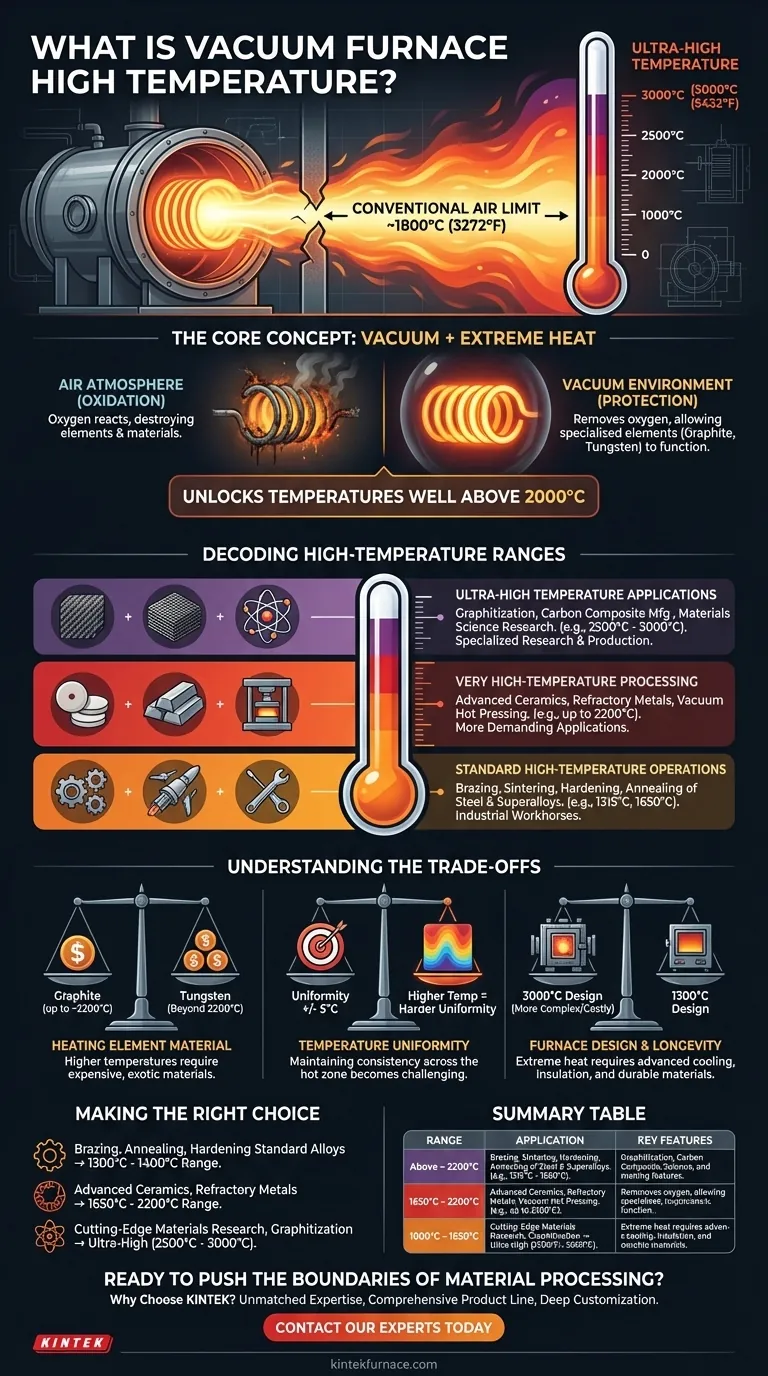

In un forno a vuoto, "alta temperatura" si riferisce a un intervallo che si estende ben oltre ciò che è possibile in un'atmosfera a cielo aperto, tipicamente a partire da dove i forni convenzionali falliscono intorno ai 1800°C (3272°F). A seconda del design specifico e degli elementi riscaldanti utilizzati, questi forni possono raggiungere temperature controllate fino a 3000°C (5432°F) per la lavorazione di materiali avanzati.

Il concetto centrale non riguarda solo la generazione di calore, ma la creazione di un ambiente—un vuoto—che impedisce agli elementi riscaldanti e ai materiali lavorati di ossidarsi e bruciare a temperature estreme. Questa è la chiave che sblocca temperature ben al di sopra dei 2000°C.

Il Principio Fondamentale: Perché il Vuoto è Essenziale

Per comprendere l'"alta temperatura" in questo contesto, devi prima capire perché il vuoto è non negoziabile. Risolve un problema fondamentale di fisica e chimica a calore estremo.

Prevenire l'Ossidazione ad Alte Temperature

In un'atmosfera normale, l'ossigeno agisce come un agente aggressivo. A temperature molto elevate, reagirà rapidamente e distruggerà la maggior parte dei materiali, inclusi gli stessi elementi riscaldanti progettati per generare il calore.

Un forno a vuoto rimuove l'ossigeno e altri gas reattivi. Creando questo ambiente non ossidante, consente di riscaldare i materiali ai loro limiti senza che vengano consumati da reazioni chimiche.

Abilitare Elementi Riscaldanti Specializzati

Gli elementi riscaldanti a resistenza standard utilizzati all'aria raggiungono il massimo intorno ai 1800°C prima di guastarsi.

I forni a vuoto utilizzano elementi riscaldanti specializzati realizzati con materiali come grafite, molibdeno o tungsteno. Questi materiali possono operare a temperature incredibilmente elevate ma verrebbero distrutti istantaneamente se esposti all'ossigeno a quel calore. Il vuoto li protegge, consentendo loro di funzionare.

Decodifica degli Intervalli di Alta Temperatura

"Alta temperatura" non è un singolo numero ma una serie di livelli, ciascuno definito da diverse capacità del forno e destinato ad applicazioni specifiche.

Operazioni Standard ad Alta Temperatura (1000°C – 1650°C)

Questo è l'intervallo più comune per i forni a vuoto industriali. Viene utilizzato per processi come la brasatura, la sinterizzazione, la tempra e la ricottura di acciaio e superleghe.

I forni di questa categoria, spesso specificati fino a 1315°C (2400°F) o 1650°C (3000°F), sono i cavalli da battaglia delle industrie aerospaziale, medica e di produzione di utensili.

Lavorazione a Temperatura Molto Elevata (1650°C – 2200°C)

Questo intervallo è richiesto per applicazioni più esigenti. È essenziale per la lavorazione di ceramiche avanzate, metalli refrattari e alcuni tipi di sinterizzazione che richiedono maggiore energia termica.

Una pressa a caldo sottovuoto, ad esempio, potrebbe operare fino a 2200°C (3992°F) per riscaldare e pressare simultaneamente i materiali in parti dense e ad alte prestazioni.

Applicazioni a Temperatura Ultra-Elevata (Oltre 2200°C)

Raggiungere temperature da 2200°C a 3000°C (5432°F) è il dominio di forni di ricerca e produzione altamente specializzati.

Questi sono utilizzati per la grafitizzazione, la produzione di compositi di carbonio e la ricerca sui materiali dove è necessario esplorare i limiti termici assoluti degli elementi.

Comprendere i Compromessi

Raggiungere temperature più elevate non è semplicemente una questione di aumentare la potenza. Implica significativi compromessi ingegneristici che influiscono su costi, complessità e prestazioni.

Materiale dell'Elemento Riscaldante

La scelta dell'elemento riscaldante determina direttamente la temperatura massima. La grafite è comune ed economica per temperature fino a circa 2200°C.

Per temperature superiori, sono necessari materiali più costosi ed esotici come il tungsteno, aumentando significativamente il costo e la complessità del forno.

Uniformità della Temperatura

Man mano che la temperatura sale, diventa più difficile mantenere una perfetta uniformità in tutta la zona calda. Anche i migliori forni devono bilanciare la temperatura di picco con la consistenza.

Un'uniformità nominale della temperatura di +/- 5°C, come talvolta specificato, è considerata eccellente per processi ad alta temperatura e richiede un sofisticato controllo di zona e regolazione della potenza.

Design e Longevità del Forno

Il calore estremo sottopone a immense sollecitazioni ogni componente, dall'isolamento alle pareti della camera a vuoto. I forni progettati per 3000°C richiedono un isolamento più robusto, sistemi di raffreddamento avanzati e materiali più durevoli in tutta la struttura, rendendoli molto più complessi e costosi da costruire e mantenere rispetto a un forno da 1300°C.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un forno consiste nell'abbinare la sua capacità di temperatura al tuo materiale specifico e all'obiettivo del processo.

- Se il tuo obiettivo principale è la brasatura, la ricottura o la tempra di leghe standard: Un forno in grado di raggiungere 1300°C a 1400°C fornisce il calore necessario senza il costo di sistemi a temperatura più elevata.

- Se il tuo obiettivo principale è la lavorazione di ceramiche avanzate o metalli refrattari: Dovrai considerare sistemi con una capacità di almeno 1650°C e potenzialmente fino a 2200°C.

- Se il tuo obiettivo principale è la ricerca su materiali all'avanguardia o la grafitizzazione: Il tuo lavoro richiede un forno a temperatura ultra-elevata, dove raggiungere 2500°C a 3000°C è il requisito critico.

In definitiva, la specifica di temperatura di un forno a vuoto è un riflesso diretto dei sofisticati problemi che è stato progettato per risolvere.

Tabella Riepilogativa:

| Intervallo di Temperatura | Applicazioni Tipiche | Caratteristiche Chiave |

|---|---|---|

| 1000°C – 1650°C | Brasatura, sinterizzazione, tempra di acciaio e superleghe | Cavallo da battaglia industriale, conveniente |

| 1650°C – 2200°C | Lavorazione di ceramiche avanzate, metalli refrattari | Elementi riscaldanti ad alte prestazioni, specializzati |

| Oltre 2200°C | Grafitizzazione, compositi di carbonio, ricerca sui materiali | Temperatura ultra-elevata, materiali esotici richiesti |

Pronto a Superare i Limiti della Lavorazione dei Materiali?

Sia che la tua applicazione richieda un trattamento termico preciso a 1300°C o una ricerca all'avanguardia a 3000°C, i forni a vuoto ad alta temperatura avanzati di KINTEK sono progettati per soddisfare le tue esigenze esatte.

Perché scegliere KINTEK?

- Competenza Ineguagliabile: Sfruttando un'eccezionale R&S e la produzione interna, forniamo soluzioni robuste per laboratori nei settori aerospaziale, medico e dei materiali avanzati.

- Linea di Prodotti Completa: Dai forni a muffola e a tubo ai forni a vuoto e atmosfera specializzati e ai sistemi CVD/PECVD, abbiamo lo strumento giusto per le tue sfide ad alta temperatura.

- Personalizzazione Profonda: La nostra forte capacità ingegneristica garantisce che il tuo forno sia adattato ai tuoi requisiti di processo unici, alle specifiche di uniformità della temperatura e agli obiettivi dei materiali.

Non lasciare che le limitazioni di temperatura frenino la tua innovazione. Contatta oggi i nostri esperti per discutere come un forno a vuoto KINTEK può trasformare le tue capacità di lavorazione ad alta temperatura.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché si utilizza un forno sottovuoto per asciugare gli ionogel? Preservare l'integrità strutturale per una microscopia elettronica precisa

- In che modo un ambiente sottovuoto aiuta a rimuovere le impurità dal metallo fuso? Ottieni metallo di elevata purezza per prestazioni superiori

- Come contribuisce una pompa per vuoto alla formazione di strutture a punti di MoS2? Controllo di precisione della crescita su nanoscala

- Quali metalli sono inclini all'ossidazione durante la fusione? Proteggere con forni sottovuoto o a gas inerte

- In che modo il vuoto migliora la qualità del pezzo in un forno di sinterizzazione sotto vuoto? Ottenere purezza e prestazioni superiori

- Perché la tecnologia di trattamento termico sotto vuoto ha guadagnato un uso diffuso? Ottenere un controllo superiore del materiale e prestazioni elevate

- Come facilita un sistema a vuoto la distillazione della lega di antimonio-tellurio? Massimizzare la purezza con la separazione a bassa temperatura

- Quali materiali e caratteristiche ha la camera a vuoto? Scopri il suo design per una lavorazione sicura e ad alta temperatura