In sostanza, un forno a vuoto è una camera di riscaldamento specializzata progettata per lavorare materiali in un ambiente controllato a bassa pressione. Il suo scopo principale è eseguire trattamenti termici come il trattamento termico, la brasatura e la sinterizzazione senza il rischio di ossidazione o contaminazione da parte dei gas atmosferici. Ciò si traduce in pezzi più puliti, proprietà del materiale superiori e la possibilità di eseguire processi impossibili all'aria aperta.

Il vantaggio distintivo di un forno a vuoto non è solo il calore che fornisce, ma l'atmosfera che rimuove. Eliminando i gas reattivi, assicura che l'integrità del materiale sia preservata dall'inizio alla fine, consentendo un livello più elevato di qualità e prestazioni.

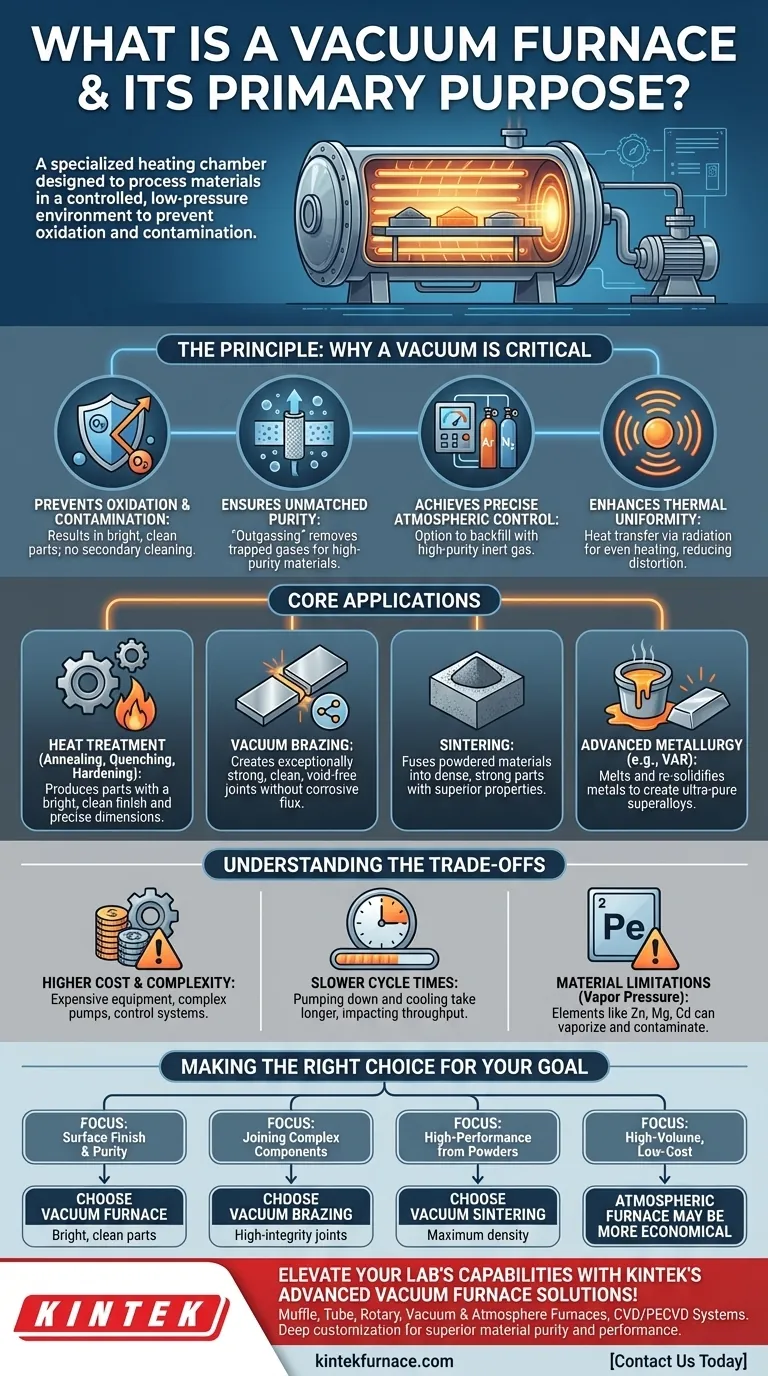

Il Principio: Perché il Vuoto è l'Elemento Critico

Comprendere un forno a vuoto richiede di spostare l'attenzione dal calore all'ambiente. Il vuoto stesso è la tecnologia abilitante chiave che offre diversi vantaggi distinti rispetto ai forni atmosferici tradizionali.

Prevenzione dell'Ossidazione e della Contaminazione

Il beneficio più immediato della rimozione dell'aria è la prevenzione dell'ossidazione. Ad alte temperature, i metalli reagiscono con l'ossigeno formando scaglie e decolorazioni sulla superficie.

Un ambiente sottovuoto elimina questa reazione, risultando in pezzi brillanti e puliti che spesso non necessitano di pulizia secondaria. Ciò impedisce anche la contaminazione da parte di altri gas atmosferici che potrebbero influire negativamente sulle proprietà del materiale.

Garantire una Purezza Ineguagliabile

Un vuoto fa più che proteggere la superficie del materiale. Aiuta attivamente a purificare il materiale stesso estraendo i gas intrappolati e altre impurità volatili dall'interno del pezzo lavorato.

Questo processo, noto come degasaggio, è fondamentale per produrre materiali densi e di elevata purezza con proprietà meccaniche e termiche superiori, specialmente in applicazioni esigenti come l'aerospaziale e gli impianti medici.

Raggiungere un Controllo Atmosferico Preciso

Creare un vuoto fornisce una base perfettamente pulita. Una volta che la camera è stata evacuata, gli operatori hanno la possibilità di riempirla nuovamente con un gas inerte specifico e di elevata purezza come Argon o Azoto.

Questo ti dà un controllo assoluto sull'ambiente del materiale, consentendo processi specializzati in cui un'atmosfera inerte specifica è più vantaggiosa di un vuoto puro.

Migliorare l'Uniformità Termica

Nel vuoto, il trasferimento di calore per convezione viene eliminato. Il calore viene trasferito quasi interamente tramite irraggiamento, il che può tradursi in un riscaldamento più uniforme del pezzo. Questo riscaldamento preciso e uniforme aiuta a prevenire stress termico e distorsioni, in particolare nei pezzi con geometrie complesse.

Applicazioni Principali dei Forni a Vuoto

L'ambiente unico di un forno a vuoto lo rende indispensabile per diversi processi industriali di alto valore.

Trattamento Termico (Ricottura, Tempra, Indurimento)

I trattamenti termici standard eseguiti sottovuoto producono pezzi con una finitura brillante e pulita. Processi come la ricottura (ammorbidimento), l'indurimento e il rinvenimento beneficiano dell'assenza di ossidazione superficiale, preservando le dimensioni precise e l'integrità superficiale del componente finito.

Brasatura Sottovuoto

La brasatura è un processo per unire due pezzi di metallo. La brasatura sottovuoto è molto apprezzata perché crea giunti eccezionalmente forti, puliti e privi di vuoti senza la necessità di fondenti corrosivi. Questo lo rende il metodo preferito per componenti critici nei settori aerospaziale, medicale e dei semiconduttori.

Sinterizzazione

La sinterizzazione è il processo di fusione di materiali in polvere (come metalli o ceramiche) in una massa solida tramite calore. La sinterizzazione sottovuoto previene l'ossidazione delle polveri fini e promuove una migliore unione, risultando in pezzi più densi, più resistenti e con caratteristiche prestazionali superiori.

Metallurgia Avanzata e Fusione

Per le applicazioni più esigenti, vengono utilizzati forni come il forno per Refusione ad Arco Sottovuoto (VAR). Questi sistemi fondono e risolidificano i metalli sotto un vuoto spinto per rimuovere le impurità e creare superleghe ultra-pure utilizzate nei motori a reazione e nelle turbine di generazione di energia.

Comprensione dei Compromessi

Sebbene potente, un forno a vuoto non è la soluzione universale per tutte le applicazioni di riscaldamento. I suoi vantaggi comportano chiari compromessi.

Costo e Complessità Maggiori

I forni a vuoto sono significativamente più complessi e costosi da acquistare e utilizzare rispetto alle loro controparti atmosferiche. Richiedono pompe per il vuoto sofisticate, sistemi di controllo e routine di manutenzione.

Tempi di Ciclo Più Lenti

Il processo di evacuazione della camera al livello di vuoto richiesto, l'esecuzione del ciclo termico e il raffreddamento del sistema spesso richiedono più tempo rispetto a un processo atmosferico equivalente. Ciò può influire sulla produttività complessiva.

Limitazioni dei Materiali (Tensione di Vapore)

Alcuni elementi, come zinco, magnesio, cadmio e piombo, hanno un'alta tensione di vapore. Ad alte temperature sotto vuoto, questi elementi possono "bollire via" o vaporizzare dalla lega. Ciò può danneggiare il materiale in lavorazione e contaminare l'interno del forno.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

La scelta della tecnologia del forno appropriata dipende interamente dal risultato richiesto per il tuo materiale e dalle tue priorità operative.

- Se la tua priorità principale è la finitura superficiale e la purezza: Utilizza un forno a vuoto per produrre pezzi brillanti e puliti che eliminano la necessità di pulizia post-processo o decapaggio acido.

- Se la tua priorità principale è unire componenti complessi o sensibili: Utilizza la brasatura sottovuoto per giunti ad alta integrità e senza fondente richiesti in applicazioni critiche.

- Se la tua priorità principale è creare pezzi ad alte prestazioni da polveri: Utilizza la sinterizzazione sottovuoto per ottenere la massima densità e proprietà meccaniche superiori per articoli come impianti medici o utensili in carburo.

- Se la tua priorità principale è il trattamento termico ad alto volume e basso costo: Un forno atmosferico potrebbe essere una scelta più economica se una piccola quantità di ossidazione superficiale è accettabile per l'applicazione.

In definitiva, scegliere un forno a vuoto è una decisione per dare priorità all'integrità del materiale e alla qualità finale rispetto alla semplicità del processo e al costo iniziale.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Scopo Primario | Lavorare materiali in un ambiente a bassa pressione per prevenire ossidazione e contaminazione, consentendo pezzi più puliti e proprietà superiori. |

| Vantaggi Chiave | Previene l'ossidazione, garantisce la purezza tramite degasaggio, consente un controllo atmosferico preciso e migliora l'uniformità termica. |

| Applicazioni Comuni | Trattamento termico (es. ricottura), brasatura sottovuoto, sinterizzazione e metallurgia avanzata (es. VAR). |

| Compromessi | Costo e complessità maggiori, tempi di ciclo più lenti e limitazioni dei materiali dovute alla tensione di vapore. |

Migliora le capacità del tuo laboratorio con le soluzioni avanzate per forni a vuoto di KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione assicura che soddisfiamo precisamente le vostre esigenze sperimentali uniche, fornendo purezza, prestazioni ed efficienza del materiale superiori. Pronti a trasformare i vostri processi termici? Contattateci oggi per discutere come possiamo aiutarvi a raggiungere i vostri obiettivi!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica