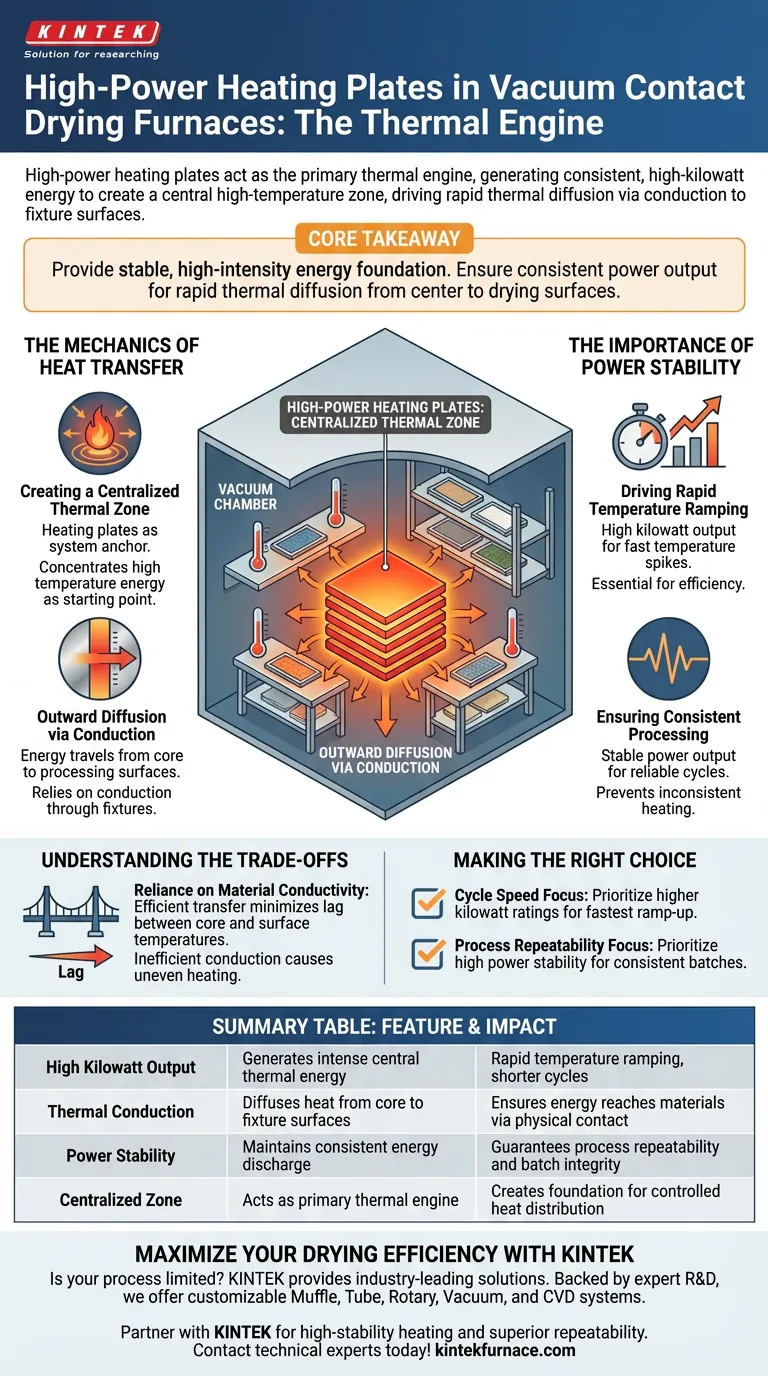

Le piastre riscaldanti ad alta potenza fungono da motore termico primario all'interno dei forni di essiccazione sottovuoto a contatto. Servono come fonte di calore centrale, generando energia termica costante, spesso nell'ordine di diversi kilowatt, per stabilire una zona ad alta temperatura al centro degli infissi del sistema. Questo calore intenso viene quindi trasferito verso l'esterno per conduzione per aumentare rapidamente le temperature superficiali degli infissi ai livelli di elaborazione richiesti.

Concetto chiave: Queste piastre forniscono la base energetica stabile e ad alta intensità richiesta per guidare il processo di essiccazione. Il loro ruolo non è solo generare calore, ma garantire un'erogazione di potenza costante per consentire una rapida diffusione termica dal centro dell'infisso alle superfici di essiccazione.

La meccanica del trasferimento di calore

Creazione di una zona termica centralizzata

La piastra riscaldante funge da ancoraggio per la dinamica termica del sistema.

Posizionando la fonte di calore centralmente, il sistema crea una zona focalizzata di alta temperatura. Questa concentrazione di energia è il punto di partenza per l'intera operazione di essiccazione.

Diffusione verso l'esterno tramite conduzione

Una volta riscaldata la zona centrale, l'energia deve viaggiare verso le superfici di lavorazione effettive.

Il sistema si basa sulla conduzione per spostare questo calore. L'energia termica si diffonde verso l'esterno dalle piastre ad alta potenza, distribuendosi sugli infissi per raggiungere i materiali in fase di essiccazione.

L'importanza della stabilità della potenza

Accelerazione rapida della temperatura

L'efficienza nell'essiccazione sottovuoto dipende spesso dalla rapidità con cui si raggiunge la temperatura desiderata.

Le piastre ad alta potenza sono essenziali qui perché forniscono la pura quantità di energia necessaria per aumentare rapidamente la temperatura delle superfici degli infissi. Senza un'elevata potenza in kilowatt, il tempo di rampa sarebbe significativamente più lento.

Garantire un'elaborazione coerente

Il processo di essiccazione richiede affidabilità.

Le piastre riscaldanti devono fornire una potenza di uscita stabile. Le fluttuazioni di potenza porterebbero a un riscaldamento incoerente, compromettendo potenzialmente l'integrità del ciclo di essiccazione.

Comprendere i compromessi

Dipendenza dalla conducibilità del materiale

Poiché il calore viene generato centralmente e si diffonde verso l'esterno, il sistema dipende fortemente dalle proprietà conduttive dei materiali degli infissi.

Se il trasferimento termico è inefficiente, potresti riscontrare un ritardo tra la temperatura centrale e la temperatura superficiale. L'elevata potenza al centro deve essere gestita efficacemente per garantire che raggiunga i bordi in modo uniforme.

Fare la scelta giusta per il tuo processo

Quando si valutano i forni di essiccazione sottovuoto a contatto, le specifiche delle piastre riscaldanti influiscono direttamente sulle prestazioni.

- Se la tua priorità principale è la velocità del ciclo: Dai priorità alle piastre con una maggiore potenza in kilowatt per garantire i tempi di rampa della temperatura più rapidi possibili.

- Se la tua priorità principale è la ripetibilità del processo: Assicurati che le piastre siano classificate per un'elevata stabilità di potenza per garantire una diffusione termica coerente in ogni lotto.

Le piastre riscaldanti ad alta potenza sono il componente critico che trasforma l'energia elettrica nella forza termica cinetica richiesta per un'essiccazione sottovuoto efficiente.

Tabella riassuntiva:

| Caratteristica | Funzione nell'essiccazione sottovuoto | Impatto sulle prestazioni |

|---|---|---|

| Elevata potenza in kilowatt | Genera un'intensa energia termica centrale | Consente una rapida rampa di temperatura e cicli più brevi |

| Conduzione termica | Diffonde il calore dal nucleo alle superfici degli infissi | Garantisce che l'energia raggiunga i materiali tramite contatto fisico |

| Stabilità della potenza | Mantiene uno scarico di energia coerente | Garantisce la ripetibilità del processo e l'integrità del lotto |

| Zona centralizzata | Agisce come motore termico primario | Crea le basi per una distribuzione controllata del calore |

Massimizza la tua efficienza di essiccazione con KINTEK

Il tuo processo è limitato da cicli di riscaldamento lenti o da una distribuzione termica incoerente? KINTEK fornisce soluzioni di essiccazione sottovuoto leader del settore, ingegnerizzate per la precisione. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre ad altri forni ad alta temperatura per laboratori, tutti completamente personalizzabili per soddisfare le tue esigenze di processo uniche.

Collabora con KINTEK per sfruttare una tecnologia di riscaldamento ad alta stabilità che garantisce una rapida rampa di temperatura e una ripetibilità superiore. Contatta oggi i nostri esperti tecnici per progettare la soluzione termica perfetta per la tua applicazione di laboratorio o industriale!

Guida Visiva

Riferimenti

- Lili Zhao, Bo Qi. Research on Temperature Field Characteristics of Lithium Battery Vacuum Drying Furnace. DOI: 10.56028/aetr.11.1.63.2024

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono le applicazioni della brasatura in forno nell'industria automobilistica? Migliorare le prestazioni del veicolo con giunzioni robuste e a tenuta stagna

- Quali sono le applicazioni della brasatura in forno nelle industrie mediche e farmaceutiche? Ottenere giunzioni sterili e ad alta resistenza

- Quali sono i livelli di vuoto tipici per i forni a vuoto medio, alto e ultra-alto? Ottimizza l'efficienza del tuo processo

- Quali sono le principali applicazioni della grafite nei forni a vuoto? Sblocca precisione ed efficienza alle alte temperature

- Come crea un forno a vuoto il suo ambiente di lavoro? Svelare i segreti della purezza e della precisione

- Come un forno di grafitazione a ultra-alta temperatura migliora la conducibilità termica? | KINTEK Advanced Solutions

- Quali caratteristiche di sicurezza sono migliorate nei forni sottovuoto? Scopri la prevenzione intrinseca di incendi ed esplosioni

- Perché un sistema ad alto vuoto è fondamentale per i film sottili di (Ge0.1Se0.7Tl0.2)85Sb15? Garantire purezza ottica e precisione