L'essiccazione sottovuoto prolungata è il passaggio di purificazione definitivo necessario per garantire l'integrità elettrochimica degli elettrodi delle batterie. Questo processo utilizza un ambiente a bassa pressione per estrarre rigorosamente solventi ad alto punto di ebollizione, come la N-metil-pirrolidone (NMP), e tracce di umidità che i metodi di essiccazione standard lasciano indietro.

Abbassando la pressione ambiente, i forni sottovuoto accelerano l'evaporazione a temperature controllate, garantendo la completa rimozione dei contaminanti che altrimenti innescherebbero reazioni collaterali fatali. Questo passaggio è non negoziabile per stabilire un'interfaccia elettrolitica solida (SEI) stabile e ottenere un'elevata efficienza columbica.

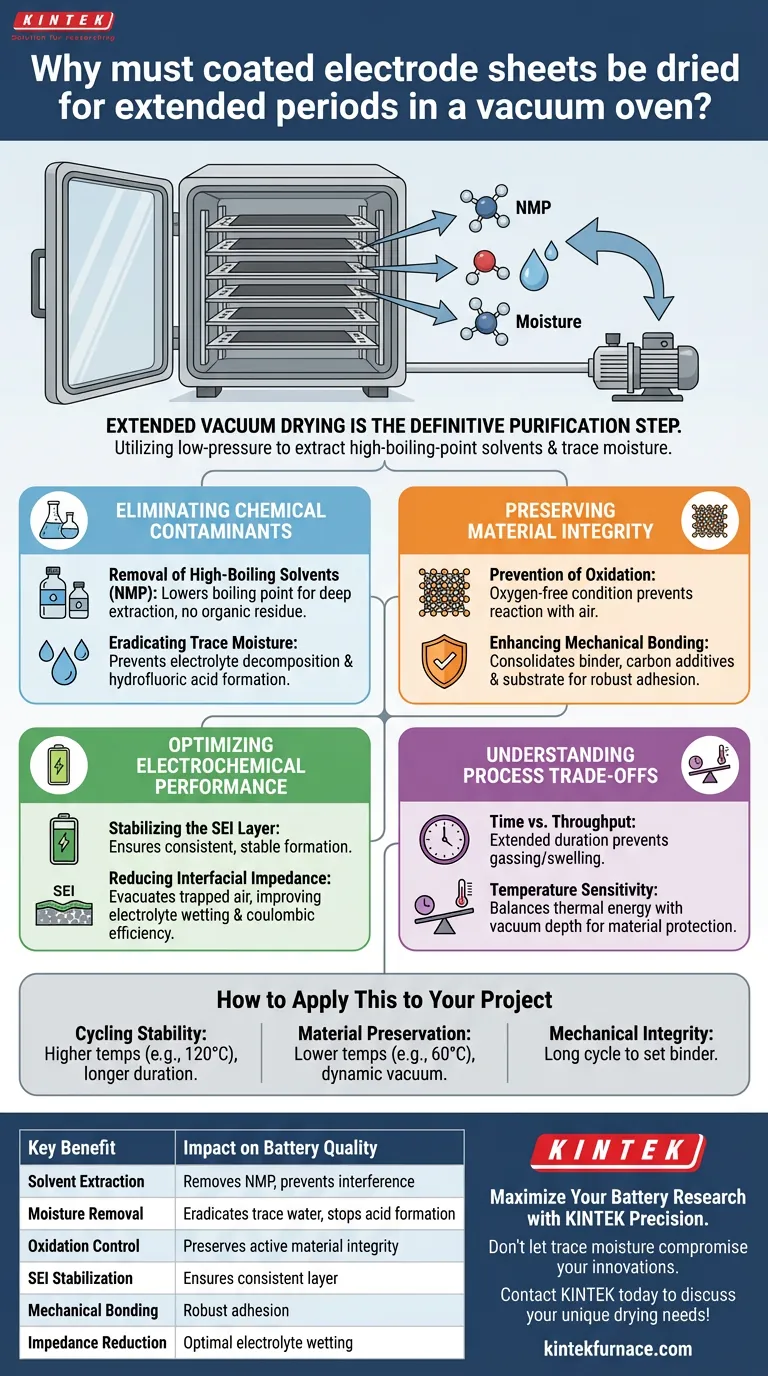

Eliminazione dei Contaminanti Chimici

Rimozione di Solventi ad Alto Punto di Ebollizione

La sospensione utilizzata per rivestire gli elettrodi contiene spesso solventi organici come la N-Metil-2-Pirrolidone (NMP). Questi solventi hanno alti punti di ebollizione, il che li rende difficili da rimuovere solo con il calore senza danneggiare il materiale attivo.

Un ambiente sottovuoto riduce significativamente il punto di ebollizione di questi solventi. Ciò consente un'estrazione profonda dal rivestimento dell'elettrodo, garantendo che non rimangano residui organici che possano interferire con la chimica della batteria.

Eradicazione delle Tracce di Umidità

L'acqua è un contaminante critico nei sistemi di batterie, in particolare quelli che utilizzano elettroliti non acquosi. Anche quantità microscopiche di umidità possono reagire con l'elettrolita per produrre acido fluoridrico o altri sottoprodotti corrosivi.

L'essiccazione prolungata a temperature elevate (tipicamente intorno ai 120°C) sotto vuoto garantisce che le tracce di umidità vengano desorbite dalla struttura porosa dell'elettrodo. Ciò impedisce la decomposizione dell'elettrolita durante i successivi cicli di carica e scarica.

Conservazione dell'Integrità del Materiale

Prevenzione dell'Ossidazione

Le alte temperature sono necessarie per l'essiccazione, ma tipicamente accelerano l'ossidazione in presenza di ossigeno. Questo è un rischio importante per materiali attivi e collettori di corrente sensibili.

Il forno sottovuoto opera in condizioni prive di ossigeno. Ciò consente ai fogli di elettrodi di subire un trattamento termico senza reagire con l'aria, preservando la composizione chimica e la stabilità dei materiali attivi.

Miglioramento del Legame Meccanico

Il processo di essiccazione non riguarda solo la rimozione; riguarda l'impostazione della struttura. Il trattamento termico prolungato aiuta a consolidare il legante (come PVDF), gli additivi di carbonio e il substrato.

Ciò facilita un legame meccanico robusto tra il materiale attivo e il collettore di corrente. Una corretta adesione garantisce che l'elettrodo possa resistere allo stress meccanico del ciclo senza delaminarsi.

Ottimizzazione delle Prestazioni Elettrochimiche

Stabilizzazione dello Strato SEI

La presenza di impurità interferisce con la formazione dello strato di interfaccia elettrolitica solida (SEI). Una SEI consistente e stabile è fondamentale per la longevità e la sicurezza della batteria.

Rimuovendo solventi e umidità, l'essiccazione sottovuoto garantisce che la SEI si formi esclusivamente sulla base della reazione prevista tra l'elettrolita e l'anodo, piuttosto che su reazioni casuali con contaminanti.

Riduzione dell'Impedenza Interfacciale

Solventi residui e aria intrappolati nei pori dell'elettrodo agiscono come isolanti. Bloccano l'elettrolita dal bagnare completamente il materiale attivo.

L'essiccazione sottovuoto evacua l'aria da questi micropori. Ciò facilita il contatto ottimale tra l'elettrolita e il materiale attivo, riducendo significativamente l'impedenza interfacciale e migliorando l'efficienza columbica iniziale della batteria.

Comprensione dei Compromessi del Processo

Tempo vs. Produttività

Il vincolo principale di questo processo è la durata "prolungata" richiesta. La rimozione completa dell'umidità legata e dei solventi profondamente radicati è un lento processo di diffusione.

Affrettare questo passaggio per aumentare la velocità di produzione spesso si traduce in degassamento o rigonfiamento della cella in una fase successiva della vita della batteria. L'investimento di tempo nel forno sottovuoto è un compromesso diretto per la stabilità ciclica a lungo termine.

Sensibilità alla Temperatura

Mentre temperature più elevate accelerano l'essiccazione, rischiano di danneggiare componenti sensibili. Ad esempio, alcuni catalizzatori o substrati in tessuto di carbonio potrebbero richiedere temperature più basse (ad esempio, 60°C) per prevenire il degrado.

Gli operatori devono bilanciare l'energia termica con la profondità del vuoto. L'utilizzo di un vuoto più profondo consente un'essiccazione efficace a queste temperature più basse, proteggendo il materiale pur raggiungendo la purezza necessaria.

Come Applicare Questo al Tuo Progetto

- Se il tuo focus principale è la Stabilità Ciclica: Dai priorità a temperature più elevate (ad esempio, 120°C) per durate più lunghe per garantire l'eliminazione assoluta dell'umidità e la formazione di SEI stabile.

- Se il tuo focus principale è la Conservazione del Materiale: Utilizza un ambiente sottovuoto dinamico a temperature più basse (ad esempio, 60°C) per prevenire l'ossidazione termica di catalizzatori o leganti sensibili.

- Se il tuo focus principale è l'Integrità Meccanica: Assicurati che il ciclo sottovuoto sia sufficientemente lungo per fissare completamente il legante, garantendo un'adesione robusta tra il rivestimento e il collettore di corrente.

La fase di essiccazione sottovuoto è il guardiano della qualità, determinando se un elettrodo funzionerà in modo affidabile o si degraderà prematuramente.

Tabella Riassuntiva:

| Beneficio Chiave | Impatto sulla Qualità della Batteria |

|---|---|

| Estrazione di Solventi | Rimuove NMP ad alto punto di ebollizione per prevenire interferenze chimiche |

| Rimozione dell'Umidità | Eradica tracce d'acqua per fermare la formazione di acido fluoridrico |

| Controllo dell'Ossidazione | Ambiente privo di ossigeno preserva l'integrità del materiale attivo |

| Stabilizzazione della SEI | Garantisce uno strato di interfaccia elettrolitica solida (SEI) consistente |

| Riduzione dell'Impedenza | Evacua i pori per garantire un bagnaggio ottimale dell'elettrolita |

Massimizza la Tua Ricerca sulle Batterie con KINTEK Precision

Non lasciare che tracce di umidità o solventi residui compromettano le tue innovazioni nello stoccaggio dell'energia. KINTEK fornisce sistemi avanzati e personalizzabili di forni sottovuoto e ad alta temperatura progettati per garantire che i tuoi fogli di elettrodi raggiungano la massima efficienza columbica e stabilità ciclica.

Supportata da ricerca e sviluppo e produzione esperti, la nostra gamma di sistemi Muffola, Tubolare, Rotativo, Sottovuoto e CVD è ingegnerizzata per soddisfare le rigorose esigenze della scienza dei materiali moderna. Sia che tu stia ampliando la produzione o perfezionando catalizzatori sensibili, i nostri esperti tecnici sono pronti ad aiutarti a trovare la soluzione termica perfetta.

Contatta KINTEK oggi stesso per discutere le tue esigenze di essiccazione uniche!

Guida Visiva

Riferimenti

- Jasreet Kaur, José A. Alarco. Sustainable Manufacturing of Graphitic Carbon from Bio‐Waste Using Flash Heating for Anode Material of Lithium‐Ion Batteries with Optimal Performance. DOI: 10.1002/adsu.202300610

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a muffola da 1200℃ per laboratorio

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Qual è lo scopo tecnico di un sistema di distillazione sotto vuoto nella sintesi VMPPS? Aumentare il peso molecolare e la purezza del polimero

- Come si sono evoluti gli elementi riscaldanti in grafite per l'uso nei forni sottovuoto? Raggiungi precisione e affidabilità a 3000°C

- Quali sono i principali vantaggi dell'utilizzo di un forno a vuoto per i processi industriali? Ottieni una qualità e un controllo dei materiali superiori

- Quali sono i vantaggi dell'utilizzo dell'elaborazione basata sul vuoto per i compositi Co3O4@CNT? Preserva l'architettura 3D Oggi

- Come le apparecchiature per il trattamento termico sotto vuoto prevengono l'effetto guscio d'uovo? Soluzioni Duplex Avanzate per la Durabilità Superficiale

- Quali sono i principali tipi di forni sottovuoto classificati in base all'uso? Trova la soluzione perfetta per il tuo processo termico

- Perché è richiesto un livello di vuoto da 5 a 10 Pa per rimuovere silicio e zinco dal cloruro di rubidio? Approfondimenti degli esperti

- Perché viene utilizzato un forno da laboratorio per la sintesi di nanodiamanti borati? Garantire la crescita chimica pura della superficie