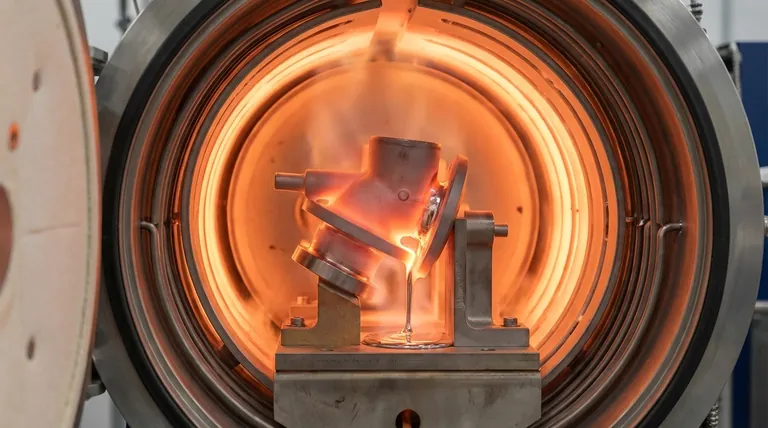

Nella brasatura sottovuoto, i componenti vengono uniti a temperature che vanno da circa 800°C a 1150°C (1472°F a 2102°F). Questo processo avviene all'interno di un forno ad alto vuoto, che crea un ambiente estremamente pulito che consente la formazione di giunti forti e senza flussante tra i materiali.

La temperatura specifica non è arbitraria; è selezionata con cura per superare il punto di fusione del metallo d'apporto per brasatura, minimizzando al contempo i danni termici e le modifiche metallurgiche indesiderate nei materiali base da unire.

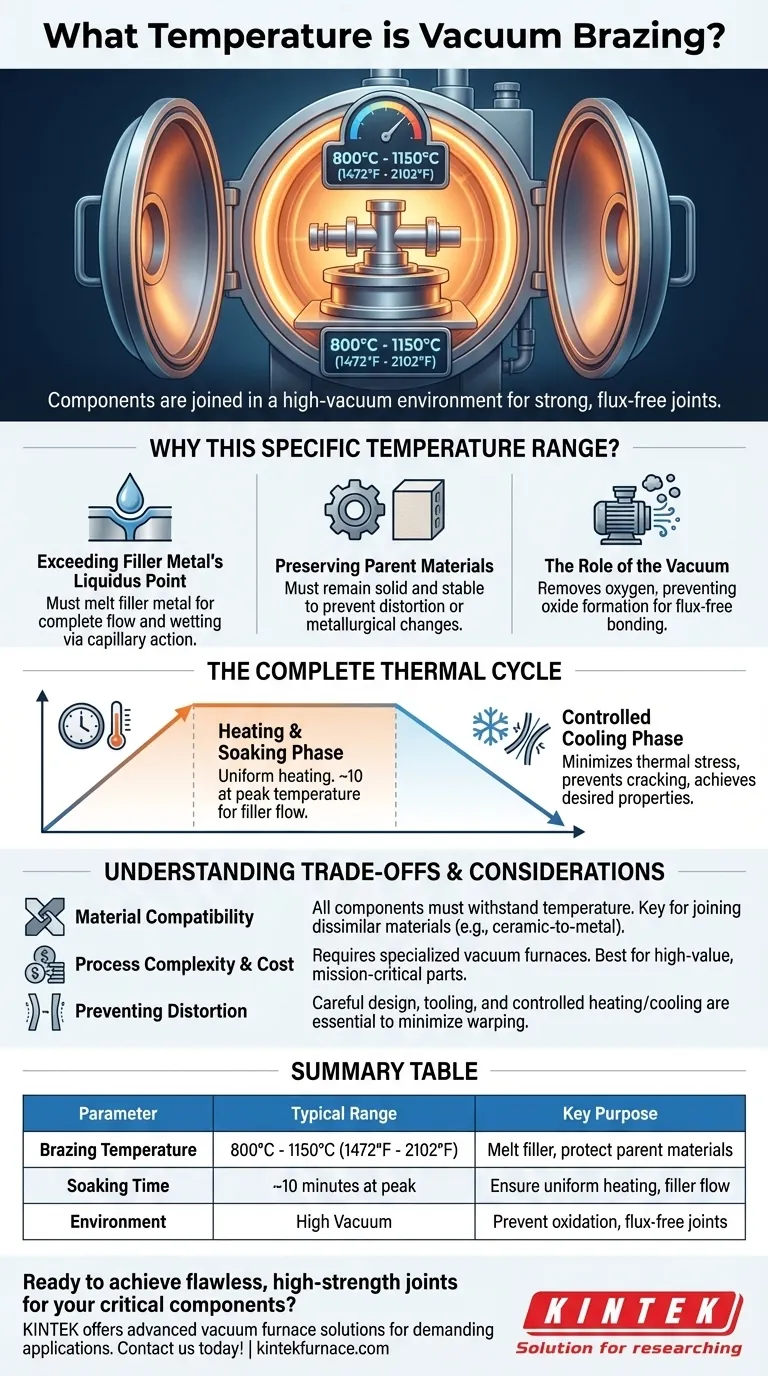

Perché questo intervallo di temperatura specifico?

La temperatura è il parametro più critico nella brasatura sottovuoto, ma la sua selezione è un attento equilibrio tra le esigenze del metallo d'apporto e i limiti delle parti da unire.

Superare il punto di liquidus del metallo d'apporto

Affinché si verifichi una brasatura corretta, il metallo d'apporto deve fondere e fluire nel giunto per azione capillare. La temperatura scelta deve essere superiore alla temperatura di liquidus del metallo d'apporto, il punto in cui diventa completamente liquido. Ciò garantisce un flusso completo e la bagnatura delle superfici del giunto.

Preservare i materiali base

Mentre il metallo d'apporto deve fondere, i materiali base da unire devono rimanere solidi e stabili. L'estremità superiore della temperatura di brasatura è limitata dal punto in cui i metalli base inizierebbero a deformarsi, indebolirsi o subire modifiche metallurgiche indesiderate. L'obiettivo è riscaldare l'assemblaggio quel tanto che basta per attivare la lega di brasatura senza compromettere l'integrità dei componenti.

Il ruolo del vuoto

Eseguire questo processo sottovuoto è essenziale. Il vuoto rimuove ossigeno e altri gas reattivi, prevenendo la formazione di ossidi sulle superfici metalliche. Questa pulizia è ciò che consente al metallo d'apporto fuso di legarsi direttamente con i materiali base senza la necessità di flussanti chimici, risultando in un giunto più pulito e più forte.

Il ciclo termico completo: più che una semplice temperatura di picco

Il raggiungimento di un giunto brasato di successo implica l'intero profilo di riscaldamento e raffreddamento, non solo la temperatura di picco.

La fase di riscaldamento e mantenimento

Una volta raggiunta la temperatura target, l'assemblaggio viene "mantenuto" a quella temperatura per una durata specifica, spesso intorno ai 10 minuti. Questo periodo di mantenimento assicura che l'intero assemblaggio raggiunga una temperatura uniforme e consente al metallo d'apporto tempo sufficiente per fluire completamente attraverso il giunto.

La fase di raffreddamento controllato

Dopo il mantenimento, l'assemblaggio viene raffreddato in modo altamente controllato. La velocità di raffreddamento è fondamentale per minimizzare lo stress termico, prevenire le cricche e ottenere la microstruttura finale desiderata e le proprietà meccaniche sia nel giunto che nei materiali base.

Comprendere i compromessi e le considerazioni

La brasatura sottovuoto è un processo potente ma impegnativo. La sua natura ad alta temperatura introduce sfide specifiche che devono essere gestite.

Compatibilità dei materiali

La limitazione principale è che tutti i componenti dell'assemblaggio devono essere in grado di resistere alla temperatura di brasatura richiesta senza danni. Questa è una considerazione chiave di progettazione, specialmente quando si uniscono materiali dissimili come ceramiche a metalli, che hanno diversi tassi di espansione termica.

Complessità e costo del processo

La brasatura sottovuoto richiede attrezzature specializzate e costose, inclusi forni a vuoto di alta qualità e camere di assemblaggio pulite. Il processo è più complesso e richiede più tempo rispetto ad altri metodi di giunzione come la saldatura o la saldobrasatura, rendendolo più adatto per componenti di alto valore o critici per la missione.

Prevenire la distorsione

Sebbene la brasatura sottovuoto sia utilizzata per minimizzare gli effetti termici, le alte temperature possono comunque causare distorsioni se non gestite correttamente. Ciò richiede un'attenta progettazione delle parti, attrezzature e dispositivi appropriati per supportare l'assemblaggio durante il ciclo termico e velocità di riscaldamento e raffreddamento precisamente controllate.

Fare la scelta giusta per la tua applicazione

La selezione di un processo di giunzione dipende interamente dai requisiti specifici del tuo progetto in termini di prestazioni, materiali e costi.

- Se il tuo obiettivo principale è unire materiali dissimili (ad esempio, ceramica a metallo): La brasatura sottovuoto è una scelta eccellente grazie al suo ambiente termico controllato e al processo senza flussante.

- Se il tuo obiettivo principale è creare giunti a tenuta stagna e ad alta resistenza in leghe sensibili (ad esempio, parti aerospaziali): La capacità del processo di minimizzare la distorsione e l'ossidazione lo rende una scelta superiore e spesso necessaria.

- Se il tuo obiettivo principale è un assemblaggio semplice ed economico: Altri metodi di giunzione come il fissaggio meccanico, la saldobrasatura o la saldatura convenzionale sono probabilmente più pratici ed economici.

Comprendere i principi termici della brasatura sottovuoto ti consente di selezionare il metodo di giunzione più affidabile ed efficace per i tuoi componenti critici.

Tabella riassuntiva:

| Parametro | Intervallo tipico | Scopo chiave |

|---|---|---|

| Temperatura di brasatura | 800°C - 1150°C (1472°F - 2102°F) | Fondere il metallo d'apporto senza danneggiare i materiali base |

| Tempo di mantenimento | ~10 minuti alla temperatura di picco | Garantire un riscaldamento uniforme e un flusso completo del metallo d'apporto |

| Ambiente | Alto vuoto | Prevenire l'ossidazione per giunti senza flussante e ad alta resistenza |

Pronto a ottenere giunti impeccabili e ad alta resistenza per i tuoi componenti critici?

Alla KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni a vuoto su misura per applicazioni di brasatura esigenti. Sia che tu stia unendo materiali dissimili come ceramiche a metalli o creando sigillature a tenuta stagna per parti aerospaziali, la nostra esperienza garantisce cicli termici ottimali per risultati superiori.

Le nostre soluzioni di forni ad alta temperatura includono:

- Forni a vuoto e ad atmosfera per ambienti di brasatura precisi e controllati.

- Forni a tubo e a muffola per R&S e processi specializzati.

- Profonda personalizzazione per soddisfare le tue esigenze sperimentali e di produzione uniche.

Contattaci oggi per discutere come le nostre soluzioni di brasatura sottovuoto possono migliorare la qualità e l'affidabilità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?