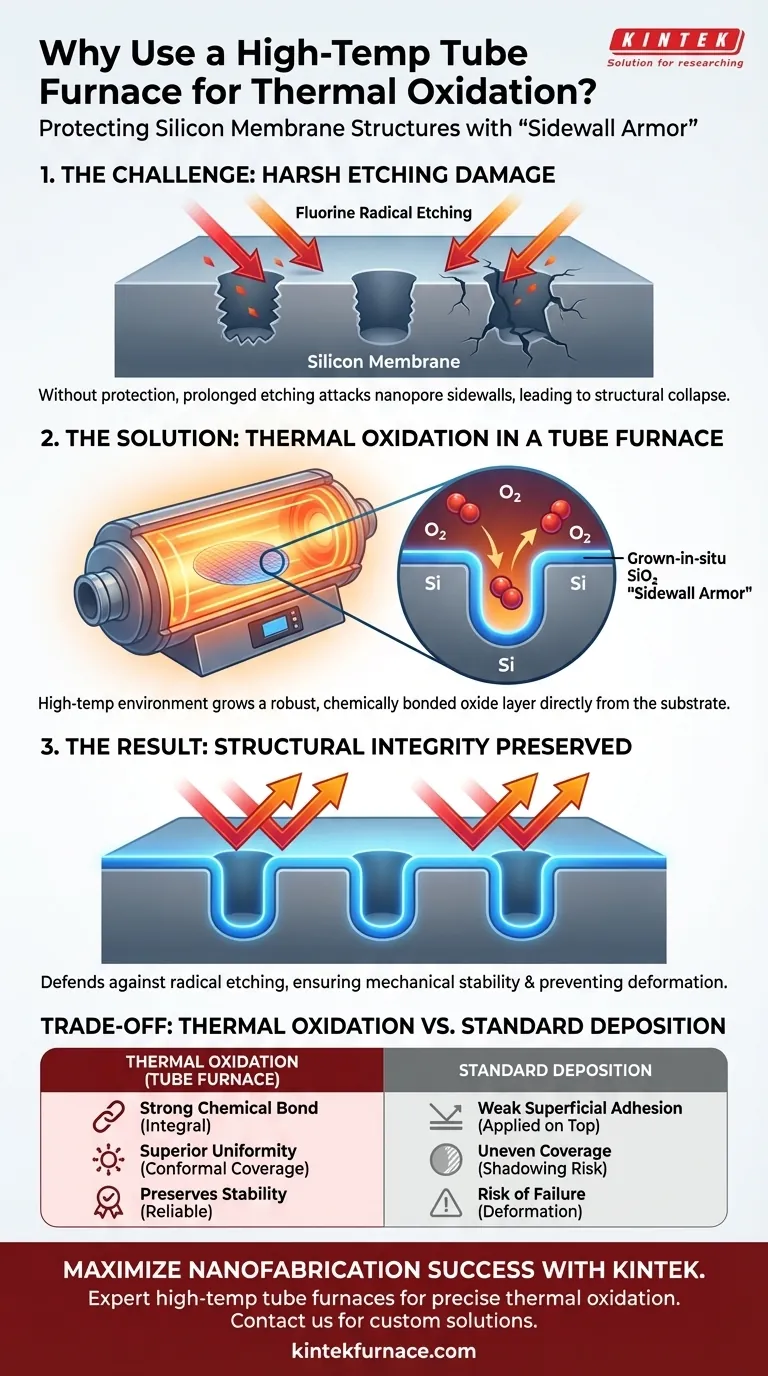

L'utilità principale di un forno tubolare ad alta temperatura è la conservazione strutturale: viene utilizzato per far crescere uno strato uniforme di passivazione di biossido di silicio *in situ* direttamente sulle pareti interne dei nanopori. A differenza dei metodi di deposizione standard, questo processo di ossidazione termica crea uno strato di ossido robusto, spesso circa 25 nanometri, legato chimicamente al substrato di silicio. Questo strato funge da barriera difensiva critica, garantendo che la membrana di silicio monocristallino sopravviva alle successive e aggressive fasi di lavorazione senza deformazioni.

Concetto chiave: Il forno tubolare consente la creazione di una "corazza laterale", uno strato di ossido fortemente legato e altamente uniforme, che protegge le delicate strutture dei nanopori dai danni durante l'attacco prolungato con radicali di fluoro, preservando così l'integrità meccanica della membrana di silicio.

Creazione della Barriera Protettiva

Legame e Uniformità Superiori

L'ambiente ad alta temperatura del forno tubolare consente l'ossidazione termica, un processo distinto dai semplici metodi di rivestimento.

Durante questo processo, l'ossigeno reagisce con il substrato di silicio per far crescere uno strato di biossido di silicio *in situ*. Ciò si traduce in uno strato di ossido che possiede elevata uniformità di spessore ed è fortemente legato al silicio sottostante.

Il Concetto di "Corazza Laterale"

Il riferimento principale descrive esplicitamente questo strato di ossido come una "corazza" per le pareti laterali dei nanopori.

Poiché l'ossidazione avviene all'interno del forno, riveste efficacemente la geometria interna dei nanopori. Ciò crea un guscio protettivo continuo che si adatta perfettamente alle complesse strutture della membrana.

Garanzia di Integrità Strutturale

Difesa dall'Attacco con Radicali

La formazione di cavità sepolte richiede tipicamente un attacco isotropo prolungato con radicali di fluoro.

Senza protezione, questo aggressivo agente di attacco attaccherebbe le pareti laterali dei nanopori, alterandone la forma o distruggendoli completamente. Lo strato di ossido cresciuto termicamente è resistente a questa specifica chimica, proteggendo efficacemente le pareti laterali del silicio dall'agente di attacco.

Prevenzione del Cedimento Meccanico

L'obiettivo finale di questo trattamento è mantenere la stabilità meccanica della membrana di silicio monocristallino.

Se le pareti laterali fossero esposte o debolmente protette durante la formazione della cavità, la membrana potrebbe subire deformazioni o collassi strutturali. Il trattamento con forno tubolare garantisce che la membrana rimanga rigida e intatta durante tutto il processo di fabbricazione.

Comprensione dei Compromessi del Processo

Ossidazione Termica vs. Deposizione Standard

Il principale compromesso evidenziato è la distinzione tra ossidazione termica e processi di deposizione standard.

La deposizione standard applica spesso un materiale *sopra* una superficie, il che può comportare scarsa adesione o copertura non uniforme all'interno di pori profondi. Al contrario, il forno tubolare consuma una piccola quantità della superficie del silicio per far crescere l'ossido, ottenendo un legame che è parte integrante del materiale piuttosto che superficiale.

La Necessità di Precisione

Sebbene la deposizione standard possa essere più veloce o operare a temperature più basse, non fornisce il forte legame richiesto per questa applicazione.

Per le strutture a membrana di silicio, il rischio di deformazione delle pareti laterali supera la convenienza della deposizione standard, rendendo il forno tubolare ad alta temperatura la scelta necessaria per l'affidabilità.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il successo della fabbricazione della tua membrana di silicio, considera quanto segue per quanto riguarda la fase di ossidazione:

- Se il tuo obiettivo principale è la stabilità meccanica: Utilizza il forno tubolare ad alta temperatura per far crescere uno strato di ossido che prevenga la deformazione durante i cicli di attacco aggressivi.

- Se il tuo obiettivo principale è la precisione geometrica: Affidati all'ossidazione termica per garantire un'elevata uniformità di spessore all'interno delle pareti interne dei nanopori, piuttosto che rischiare la copertura non uniforme della deposizione standard.

Il forno tubolare ad alta temperatura non è solo un elemento riscaldante; è uno strumento di precisione per l'ingegnerizzazione chimica della durabilità del tuo dispositivo su scala nanometrica.

Tabella Riassuntiva:

| Caratteristica | Ossidazione Termica (Forno Tubolare) | Metodi di Deposizione Standard |

|---|---|---|

| Tipo di Legame | Legame chimico (cresciuto *in situ*) | Adesione superficiale (applicato sopra) |

| Uniformità | Uniformità di spessore superiore nei pori | Potenziale di copertura non uniforme/ombreggiatura |

| Resistenza all'Attacco | Alta (agisce come "corazza laterale") | Variabile (può delaminare) |

| Impatto Strutturale | Preserva la stabilità meccanica | Rischio di deformazione o collasso |

| Interazione con il Substrato | Consuma la superficie del silicio per formare ossido | Aggiunge materiale alla superficie |

Massimizza il Successo della Tua Nanofabbricazione con KINTEK

Non rischiare il collasso strutturale nei tuoi delicati progetti di membrane di silicio. I forni tubolari ad alta temperatura di KINTEK forniscono la precisione termica e l'uniformità richieste per una robusta ossidazione termica, garantendo che i tuoi nanopori siano protetti da una "corazza laterale" superiore.

Supportato da R&S e produzione esperte, KINTEK offre sistemi personalizzabili Tubolari, a Muffola, Rotativi, Sottovuoto e CVD su misura per le esigenze di laboratorio avanzate ad alta temperatura.

Pronto a migliorare il processo termico del tuo laboratorio? Contatta KINTEK oggi stesso per una soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Sanjeev Vishal Kota, Henri Jansen. Nano-Perforated Silicon Membrane with Monolithically Integrated Buried Cavity. DOI: 10.3390/mi16010104

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è la differenza tra un forno a muffola e un forno a tubo? Scegli lo strumento per alte temperature giusto

- Qual è il ruolo di un forno a tubo con protezione a gas inerte nella tempra degli acciai HSS ad alto contenuto di vanadio? Ottenere una durezza di precisione

- Quale ruolo gioca un pirolizzatore a tubo a goccia continuo su scala da banco nella produzione di FPBO? Massimizzare la resa di bio-olio di alta qualità

- Quali fattori devono essere considerati nella scelta di un forno a tubo per il cracking? Ottimizza il tuo processo di decomposizione termica

- Quali fattori dovrebbero essere considerati quando si acquista un forno a tubo a tre zone? Garantire precisione e uniformità per il vostro laboratorio

- Qual è il ruolo specifico di un forno tubolare nella sintesi del borato di cobalto e sodio (NCBO)? Ottenere cristalli puri

- Perché il gas argon ad alta purezza è essenziale durante la pirolisi di Cu@Zn-NC in un forno tubolare ad alta temperatura?

- Qual è la funzione principale di un forno tubolare ad alta temperatura nella preparazione di Se@void@BLNC? Master Dual Synthesis