La selezione di un forno a tubo a tre zone è una decisione critica che dipende dall'abbinamento delle capacità dell'apparecchiatura con le vostre specifiche esigenze di processo termico. I fattori più importanti da valutare sono la temperatura massima nominale del forno, le dimensioni fisiche e il materiale del tubo di processo, la precisione e la programmabilità del controllore di temperatura e la sua compatibilità con le atmosfere di processo richieste.

Un forno a tre zone è un investimento nella precisione termica. L'obiettivo non è semplicemente acquistare un riscaldatore, ma acquisire uno strumento in grado di creare un ambiente a temperatura altamente uniforme e controllabile. La scelta finale dovrebbe essere guidata dal profilo di temperatura specifico richiesto dal processo, non solo dalle specifiche massime del forno.

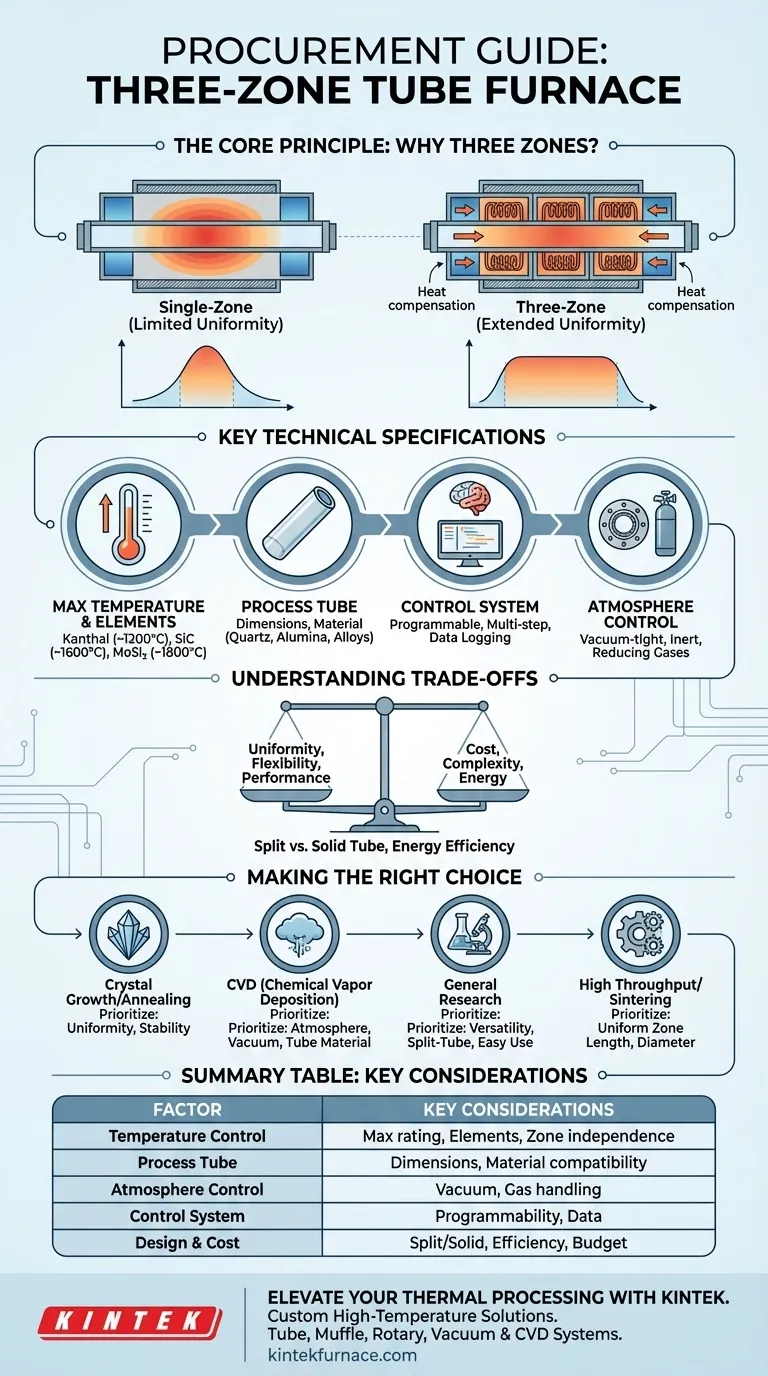

Il Principio Fondamentale: Perché Tre Zone?

Per prendere una decisione informata, è necessario prima comprendere il vantaggio fondamentale di un design a tre zone. È progettato per risolvere un problema comune nei forni a zona singola: la perdita di calore alle estremità del tubo.

Superare la Perdita di Calore nelle Zone Terminali

Un forno standard a zona singola è più caldo al suo centro geometrico. La temperatura diminuisce naturalmente verso le aperture del tubo man mano che il calore fuoriesce nell'ambiente circostante. Ciò crea una regione molto breve di vera uniformità di temperatura.

Come le Tre Zone Creano Uniformità

Un forno a tre zone divide la camera di riscaldamento in una grande zona centrale affiancata da due zone terminali più piccole. Ogni zona ha il proprio termocoppia e controllore indipendenti.

Per creare un profilo di temperatura piatto e uniforme, gli operatori impostano le zone terminali a una temperatura leggermente più alta. Ciò compensa la naturale perdita di calore, creando efficacemente una "barriera termica" che mantiene la zona centrale al punto di riferimento desiderato lungo una lunghezza molto maggiore.

Oltre l'Uniformità: Creazione di Profili Personalizzati

Il controllo indipendente consente anche applicazioni più avanzate. È possibile programmare intenzionalmente un gradiente di temperatura attraverso il campione, con ciascuna zona che mantiene una temperatura diversa. Ciò è essenziale per processi come il trasporto di vapore fisico o alcuni tipi di crescita cristallina.

Specifiche Tecniche Chiave da Valutare

Una volta compreso il principio, è possibile valutare le specifiche tecniche nel contesto della propria applicazione.

Temperatura Massima ed Elementi Riscaldanti

La temperatura massima di esercizio è il primo filtro. Questa capacità è determinata dagli elementi riscaldanti utilizzati all'interno del forno. I tipi comuni di elementi includono:

- Kanthal (A-1): Fino a circa 1200°C

- Carburo di Silicio (SiC): Fino a circa 1600°C

- Disiliciuro di Molibdeno (MoSi2): Fino a circa 1800°C

Assicurarsi che la classificazione massima del forno fornisca un margine di sicurezza superiore alla temperatura di processo richiesta.

Dimensioni e Materiale del Tubo di Processo

Le dimensioni del tubo, la sua lunghezza e il diametro interno, determinano la capacità del campione o la produttività.

Altrettanto importante è il materiale del tubo, che deve essere scelto per la sua classificazione di temperatura e la compatibilità chimica con il campione e l'atmosfera. I materiali comuni includono:

- Quarzo: Economico ed eccellente per molti processi fino a circa 1100°C, ma non adatto per l'uso con alcali.

- Allumina: Una ceramica ad alta purezza con una classificazione di temperatura molto elevata (>1700°C) ed eccellente resistenza chimica.

- Inconel/Leghe: Utile per applicazioni che richiedono un'elevata integrità del vuoto dove le ceramiche potrebbero essere troppo fragili.

Il Sistema di Controllo: Il Cervello dell'Operazione

Le tre zone di riscaldamento sono efficaci solo quanto il sistema che le controlla. Un controllore moderno dovrebbe offrire una programmabilità multi-step, consentendo di creare ricette termiche complesse con rampe, cicli di mantenimento e raffreddamento controllato. Cercare funzionalità come la registrazione dei dati in tempo reale e un'interfaccia utente intuitiva.

Controllo dell'Atmosfera e Versatilità

Se il processo non può essere eseguito in aria ambiente, il controllo dell'atmosfera è un requisito non negoziabile. Ciò richiede un sistema di forno con flange a tenuta di vuoto e capacità di gestione dei gas. Verificare che il sistema sia progettato per le proprie esigenze specifiche, sia che si tratti di far fluire un gas inerte (come l'Argon), un gas riducente (come una miscela di Idrogeno) o di operare sotto vuoto.

Comprendere i Compromessi

Un forno perfetto non esiste; ogni scelta comporta l'equilibrio tra priorità concorrenti.

Uniformità vs. Costo

Un forno a tre zone è intrinsecamente più complesso e costoso di un modello a zona singola a causa dei controllori, dei termocoppie e del cablaggio di alimentazione aggiuntivi. È necessario determinare se la superiore uniformità della temperatura è essenziale per il processo e giustifica l'investimento aggiuntivo.

Design a Tubo Diviso (Split-Tube) vs. Tubo Solido

Molti forni a tre zone sono disponibili in una configurazione "a tubo diviso", in cui il corpo del forno si apre a cerniera. Ciò consente un facile posizionamento e rimozione del tubo di processo, il che è particolarmente utile se il tubo è collegato a un complesso apparato esterno. I design a tubo solido sono più semplici e possono essere leggermente più efficienti dal punto di vista energetico.

Consumo Energetico

Forni più grandi e temperature operative più elevate comportano un consumo energetico significativo. Considerare i costi operativi a lungo termine, specialmente per applicazioni di produzione o uso continuo. La qualità dell'isolamento del forno giocherà un ruolo importante nella sua efficienza energetica complessiva.

Fare la Scelta Giusta per il Vostro Processo

In definitiva, la vostra applicazione detta l'insieme corretto di caratteristiche.

- Se la vostra attenzione principale è la crescita di cristalli ad alta purezza o la ricottura di semiconduttori: Dare priorità al massimo grado di uniformità della temperatura e a un sistema di controllo con programmazione eccezionalmente stabile e precisa.

- Se la vostra attenzione principale è la deposizione chimica da fase vapore (CVD): Concentrarsi sulle capacità di controllo dell'atmosfera, sull'integrità del vuoto delle flange terminali e su un materiale del tubo compatibile con i gas precursori.

- Se la vostra attenzione principale è la ricerca generale di scienza dei materiali: Selezionare un forno versatile con un ampio intervallo di temperature, un design a tubo diviso per facilitare il cambio del campione e un controllore programmabile intuitivo.

- Se la vostra attenzione principale è massimizzare la produttività per sinterizzazione o calcinazione: Valutare attentamente la lunghezza della zona riscaldata uniforme e il diametro del tubo per garantire che soddisfi i requisiti delle dimensioni del lotto.

Valutando sistematicamente questi fattori rispetto agli obiettivi specifici del processo, selezionerete un forno che fungerà da strumento affidabile e preciso per gli anni a venire.

Tabella Riassuntiva:

| Fattore | Considerazioni Chiave |

|---|---|

| Controllo della Temperatura | Classificazione della temperatura massima, elementi riscaldanti (es. Kanthal, SiC, MoSi2), indipendenza delle zone per l'uniformità |

| Tubo di Processo | Dimensioni (lunghezza, diametro), materiale (es. quarzo, allumina, Inconel) per compatibilità e capacità |

| Controllo dell'Atmosfera | Flange a tenuta di vuoto, gestione dei gas per ambienti inerti, riducenti o sottovuoto |

| Sistema di Controllo | Programmabilità, ricette multi-step, registrazione dati, interfaccia utente |

| Design e Costo | Tubo diviso vs. tubo solido, efficienza energetica, compromessi con il budget |

Pronto a elevare il tuo processo termico con un forno a tubo a tre zone personalizzato?

In KINTEK, siamo specializzati in soluzioni avanzate ad alta temperatura adattate alle vostre esigenze uniche. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una linea di prodotti che comprende Forni a Tubo, Forni a Muffola, Forni Rotativi, Forni Sottovuoto e a Gas Inerte e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con i vostri requisiti sperimentali, sia per la crescita di cristalli, la ricottura di semiconduttori, la CVD o la ricerca sui materiali.

Contattateci oggi stesso per discutere come la nostra esperienza può ottimizzare l'efficienza e i risultati del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali sono alcune applicazioni industriali dei forni a tubo rotante? Aumenta l'efficienza della tua lavorazione dei materiali

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura