Una fornace tubolare ad alta temperatura è lo strumento critico abilitante per la sintesi di Fe-N-C perché fornisce un ambiente termico inerte e rigorosamente controllato, necessario per la carbonizzazione senza combustione. Riscaldando i precursori dalla temperatura ambiente a oltre 850°C sotto argon di elevata purezza, la fornace guida il coordinamento chimico degli atomi di ferro e azoto, prevenendo al contempo la combustione ossidativa del substrato di carbonio.

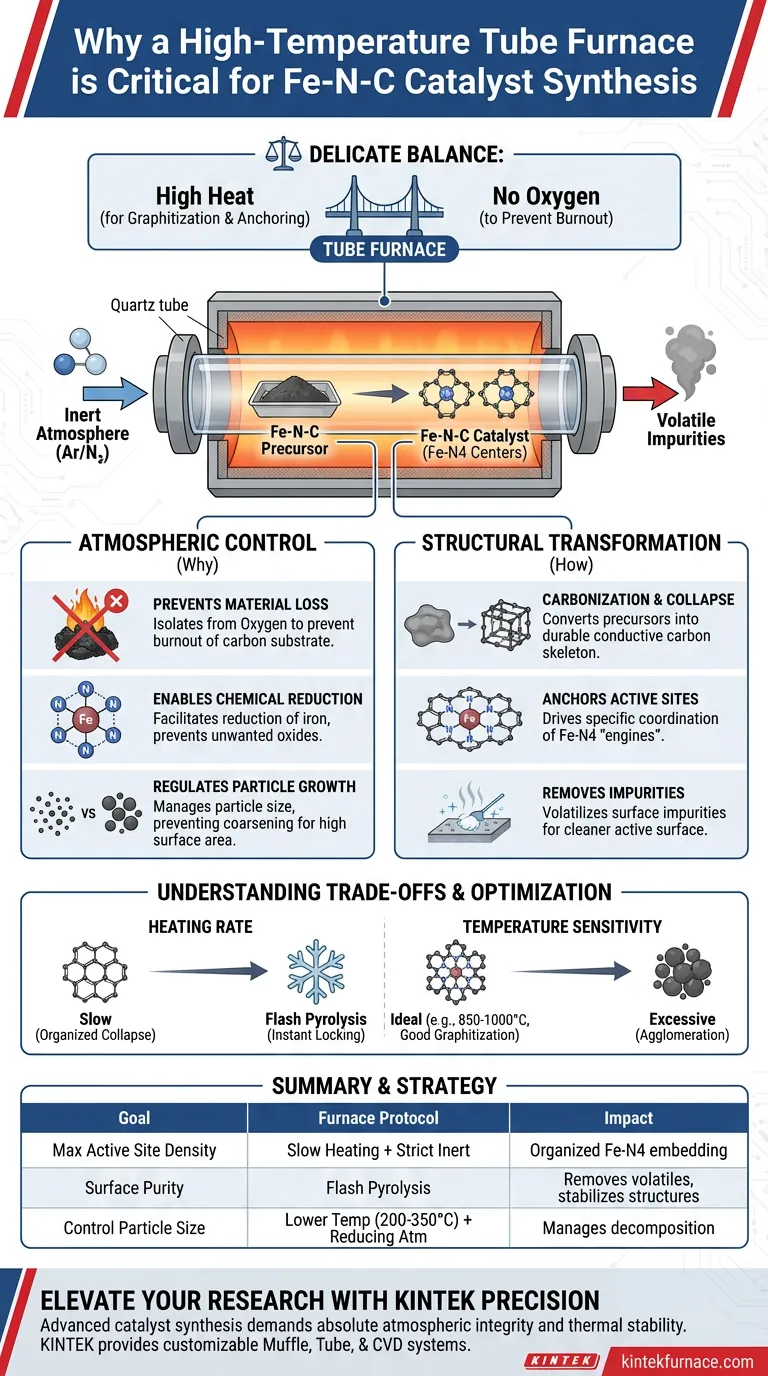

Concetto chiave La sintesi dei catalizzatori Fe-N-C si basa su un delicato equilibrio: raggiungere temperature sufficientemente elevate per grafitizzare il carbonio e ancorare gli atomi metallici, escludendo completamente l'ossigeno per evitare che il materiale si trasformi in cenere. La fornace tubolare colma questo divario mantenendo un'atmosfera inerte sigillata durante l'elaborazione termica estrema.

La necessità del controllo atmosferico

Prevenire la perdita di materiale

La funzione principale della fornace tubolare è isolare il campione dall'ossigeno atmosferico.

I precursori di Fe-N-C sono a base di carbonio; senza una coperta di gas inerte (tipicamente Argon o Azoto), riscaldarli a temperature di sintesi (850°C–1000°C) brucerebbe semplicemente il carbonio.

Abilitare la riduzione chimica

Oltre alla semplice protezione, l'atmosfera controllata consente una riduzione chimica attiva.

Introducendo gas riducenti come l'idrogeno o mantenendo un rigoroso ambiente inerte, la fornace facilita la riduzione delle specie di ferro. Questo controllo preciso previene la formazione di ossidi indesiderati e garantisce che il ferro sia chimicamente disponibile per coordinarsi con l'azoto.

Regolare la crescita delle particelle

L'ambiente specifico all'interno del tubo consente la gestione della dimensione delle particelle durante il trattamento termico.

Condizioni atmosferiche precise impediscono il sovra-ingrossamento di particelle sub-nanometriche. Ciò garantisce che gli atomi metallici rimangano dispersi anziché aggregarsi, il che è fondamentale per mantenere un'elevata area superficiale catalitica.

Guidare la trasformazione strutturale

Carbonizzazione e collasso del framework

Sono necessarie alte temperature per convertire precursori morbidi, come i framework ZIF-8 o la biomassa, in carbonio conduttivo durevole.

Sotto riscaldamento controllato (ad es. 3°C/min), la fornace induce il collasso e la riorganizzazione di questi framework. Questo processo incorpora elementi di boro, azoto e ferro in uno scheletro di carbonio di nuova formazione e robusto.

Ancoraggio dei siti attivi

Il trattamento termico non riguarda solo la struttura; riguarda l'ingegneria atomica.

L'energia termica guida il coordinamento specifico degli atomi metallici con gli atomi di azoto. Questo crea i centri attivi Fe-N4—i "motori" del catalizzatore—stabilizzandoli all'interno del reticolo grafite.

Rimozione delle impurità

La lavorazione ad alta temperatura pulisce efficacemente la superficie del catalizzatore.

Il trattamento termico crea percorsi termodinamici che volatilizzano le impurità superficiali. Ciò lascia una superficie attiva più pulita, migliorando direttamente l'attività catalitica iniziale del materiale.

Comprendere i compromessi

Variabili della velocità di riscaldamento

Il metodo di riscaldamento all'interno della fornace determina la morfologia finale del catalizzatore.

Una velocità di riscaldamento lenta e costante facilita il collasso organizzato di precursori come ZIF-8 in strutture cave. Al contrario, la "pirolisi flash" (shock termico rapido a 800°C) viene utilizzata per bloccare istantaneamente le strutture atomiche e rimuovere le impurità volatili, sebbene richieda una gestione diversa.

Sensibilità alla temperatura

Idealmente, temperature più elevate migliorano la grafitizzazione, ma esiste un limite superiore distinto.

Mentre temperature intorno ai 1000°C migliorano la conduttività e il coordinamento chimico, un calore eccessivo può portare all'agglomerazione di singoli atomi in nanoparticelle più grandi e meno attive. La fornace tubolare fornisce la stabilità (ad es. mantenendo costanti 350°C o 700°C) necessaria per navigare in questa stretta finestra di ottimizzazione.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni del tuo catalizzatore Fe-N-C, allinea i tuoi protocolli di fornace con i tuoi specifici requisiti strutturali:

- Se il tuo obiettivo principale è massimizzare la densità dei siti attivi: Dai priorità a velocità di riscaldamento lente e atmosfere inerti rigorose per facilitare l'incorporamento organizzato dei centri Fe-N4 nel framework di carbonio.

- Se il tuo obiettivo principale è la purezza superficiale e l'attività immediata: Utilizza tecniche di pirolisi flash per sottoporre il campione a shock termico, rimuovendo istantaneamente le impurità volatili e stabilizzando le strutture atomiche.

- Se il tuo obiettivo principale è controllare la dimensione delle particelle: Utilizza intervalli di temperatura più bassi (ad es. 200°C - 350°C) con atmosfere riducenti per gestire la decomposizione dei precursori e prevenire l'ingrossamento delle particelle.

Il successo nella sintesi di Fe-N-C non riguarda solo l'applicazione di calore; riguarda la precisione dell'atmosfera che protegge la chimica mentre quel calore fa il suo lavoro.

Tabella riassuntiva:

| Requisito di sintesi | Ruolo della fornace tubolare | Impatto sulla qualità del catalizzatore |

|---|---|---|

| Controllo atmosferico | Isola il campione dall'ossigeno utilizzando Ar/N₂ | Previene la combustione ossidativa e la perdita di carbonio |

| Carbonizzazione strutturale | Riscaldamento controllato (ad es. 3°C/min) | Converte i precursori in framework di carbonio conduttivo |

| Ancoraggio dei siti attivi | Energia termica precisa ad alta temperatura | Guida la formazione di centri di coordinazione Fe-N4 |

| Gestione della purezza | Volatilizzazione delle impurità | Pulisce le superfici attive per un'attività iniziale più elevata |

| Controllo della morfologia | Velocità di riscaldamento variabili/Pirolisi flash | Gestisce la dimensione delle particelle e previene l'agglomerazione |

Migliora la tua ricerca sui materiali con la precisione KINTEK

La sintesi avanzata di catalizzatori come l'ingegneria atomica di Fe-N-C richiede più del semplice calore; richiede un'integrità atmosferica e una stabilità termica assolute. KINTEK fornisce soluzioni di laboratorio di livello mondiale, inclusi sistemi Muffole, Tubolari, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti meticolosamente progettati per soddisfare le rigorose esigenze della ricerca e sviluppo moderna.

Sia che tu stia aumentando la produzione o ottimizzando catalizzatori a singolo atomo, la nostra produzione supportata da esperti garantisce che la tua attrezzatura sia completamente personalizzabile per le tue esigenze di ricerca uniche.

Pronto a ottenere risultati di sintesi superiori?

Contatta KINTEK Oggi per Discutere la Tua Soluzione di Fornace Personalizzata

Guida Visiva

Riferimenti

- Davide Menga, Michele Piana. On the Stability of an Atomically‐Dispersed Fe−N−C ORR Catalyst: An <i>In Situ</i> XAS Study in a PEMFC. DOI: 10.1002/celc.202400228

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali sono i vantaggi di un forno tubolare a zona singola per la sintesi di MoS2? Garantire uniformità e ripetibilità

- Qual è lo scopo dei tubi di quarzo rivestiti di carbonio? Migliorare la crescita dei cristalli tramite il metodo Bridgman

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quale ruolo svolge un forno tubolare da laboratorio nel ricottura di film sottili di STO? Sblocca il potenziale neuromorfico

- Che ruolo svolgono i forni orizzontali nella produzione elettronica? Essenziali per la lavorazione termica di precisione

- In che modo i forni a tubi verticali contribuiscono ai progressi nella scienza dei materiali e nella produzione industriale? Sblocca la precisione nell'innovazione dei materiali

- Potete fornire un esempio di materiale preparato utilizzando un forno tubolare? Scopri la sintesi di YBa₂Cu₃O₇

- Perché la calcinazione in un forno tubolare è necessaria per il pre-trattamento delle nanopolveri di ZnS? Ottenere purezza ottica e stabilità