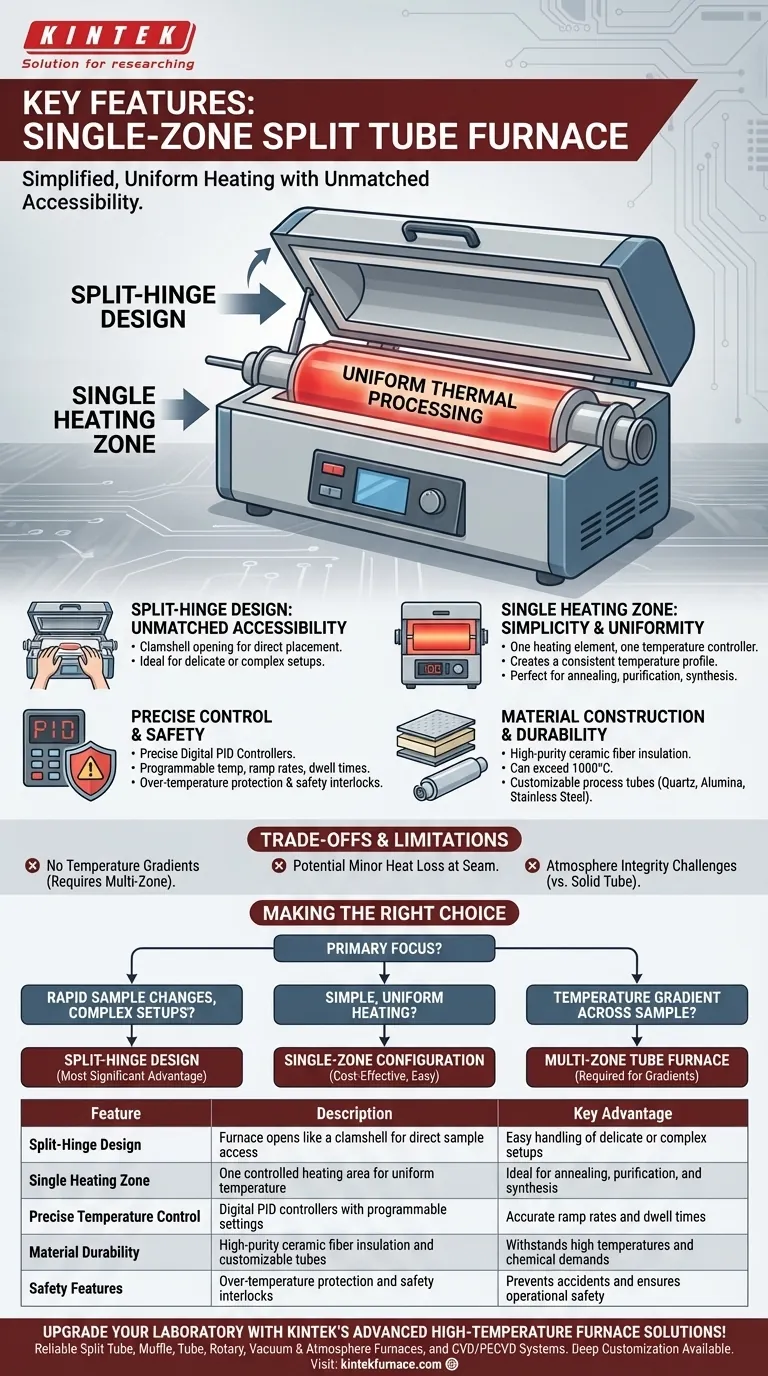

Il forno a tubo diviso (zona singola) è progettato per un'elaborazione termica precisa nelle applicazioni industriali e di ricerca.Le sue caratteristiche principali includono un design "split" incernierato per un facile accesso ai campioni, un controllo costante della temperatura fino a 1200°C e una costruzione durevole con materiali resistenti al calore.Il forno supporta diverse condizioni atmosferiche, rendendolo versatile per processi come la sintesi di materiali e la ricottura.I controlli digitali assicurano la precisione, mentre il raffreddamento ad aria forzata garantisce la sicurezza.La zona riscaldata compatta (200-600 mm di lunghezza, 40-100 mm di diametro) si adatta agli esperimenti su piccola scala e i sistemi di aria regolabili migliorano il controllo ambientale.

Punti chiave spiegati:

-

Design diviso per l'accessibilità

- Il corpo incernierato consente di inserire/rimuovere i campioni senza sforzo e di mantenere il tubo di lavoro, riducendo al minimo i tempi di inattività nei flussi di lavoro del laboratorio.

- Esempio:I ricercatori possono regolare rapidamente i campioni durante forno ad atmosfera controllata esperimenti senza smontaggio completo.

-

Controllo preciso della temperatura

- Il riscaldamento a zona singola assicura una distribuzione uniforme della temperatura (precisione di ±1°C nei modelli avanzati).

- I controllori digitali PID consentono di programmare le velocità di riscaldamento/raffreddamento (ad esempio, incrementi di 0,1°C/min) per processi sensibili come la ricottura dei semiconduttori.

-

Prestazioni ad alta temperatura

- Capacità massima di 1200°C utilizzando elementi riscaldanti a spirale (Kanthal o carburo di silicio).

- L'isolamento in lana di alluminosilicato (45-55% Al2O3) riduce al minimo la perdita di calore, migliorando l'efficienza energetica.

-

Versatilità atmosferica

- Compatibile con ambienti inerti (Ar/N2), riducenti (H2) e ossidanti (O2) tramite porte di ingresso/uscita del gas.

- È fondamentale per applicazioni come la CVD o la sinterizzazione della ceramica, dove la chimica dei gas influisce sui risultati.

-

Sicurezza ed ergonomia

- Il raffreddamento ad aria forzata a doppio strato mantiene le superfici esterne al di sotto dei 50°C per la sicurezza dell'operatore.

- L'ingombro ridotto (ad esempio, 600 mm di lunghezza riscaldata) si adatta alle cappe aspiranti e consente l'inserimento di tubi di diametro standard (40-100 mm).

-

Durata del materiale

- L'involucro in acciaio inossidabile resiste alla corrosione, mentre i tubi in quarzo o allumina gestiscono i cicli termici.

- Cerniere e chiusure rinforzate garantiscono un'affidabilità meccanica a lungo termine.

-

Personalizzazione specifica del processo

- Caratteristiche opzionali: finestre per il monitoraggio visivo, raccordi per il vuoto o moduli di raffreddamento rapido.

- Esempio:L'aggiunta di una flangia raffreddata ad acqua consente un rapido spegnimento per studi metallurgici.

Queste caratteristiche rispondono alle esigenze degli acquirenti che privilegiano la riproducibilità (ad esempio, i laboratori di ricerca e sviluppo) o l'elaborazione di lotti su scala industriale con un intervento manuale minimo.La semplicità del design split riduce le spese di formazione rispetto ai sistemi multizona, pur offrendo prestazioni termiche di livello professionale.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Design diviso | Corpo incernierato per facilitare l'accesso ai campioni e la manutenzione, riducendo al minimo i tempi di inattività. |

| Controllo della temperatura | Riscaldamento a zona singola con precisione di ±1°C e velocità di riscaldamento/raffreddamento programmabili. |

| Alta temperatura | Capacità fino a 1200°C con isolamento ad alta efficienza energetica. |

| Versatilità atmosferica | Compatibile con ambienti inerti, riducenti e ossidanti. |

| Sicurezza ed ergonomia | Raffreddamento ad aria forzata a doppio strato, ingombro ridotto per le cappe di aspirazione. |

| Durata | Involucro in acciaio inox e tubi in quarzo/allumina per un'affidabilità a lungo termine. |

| Personalizzazione | Caratteristiche opzionali come viewport, raccordi per il vuoto e moduli di raffreddamento rapido. |

Migliorate l'elaborazione termica del vostro laboratorio con un forno a tubo diviso!

Grazie a un'eccezionale attività di ricerca e sviluppo e alla produzione interna, KINTEK offre a diversi laboratori soluzioni avanzate di forni ad alta temperatura.La nostra linea di prodotti, compresi i forni a tubo diviso, è completata da una forte capacità di personalizzazione per soddisfare con precisione i vostri requisiti sperimentali unici.

Contattateci oggi stesso

per discutere di come possiamo ottimizzare i vostri flussi di lavoro di lavorazione termica!

Prodotti che potresti cercare:

Esplora gli elementi riscaldanti ad alta temperatura

Visualizza le finestre di osservazione compatibili con il vuoto

Scoprite le efficienti soluzioni di connessione al vuoto

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza