Un forno a muffola di precisione è il meccanismo di controllo critico utilizzato per gestire la termodinamica volatile coinvolta nella sintesi del diseleniuro di tungsteno drogato (WSe2). Esegue un rigoroso programma di riscaldamento a più fasi, tipicamente mantenendo a 500°C, 600°C e 800°C, per prevenire pericolosi picchi di pressione in recipienti sigillati e per garantire che gli ingredienti chimici si mescolino uniformemente.

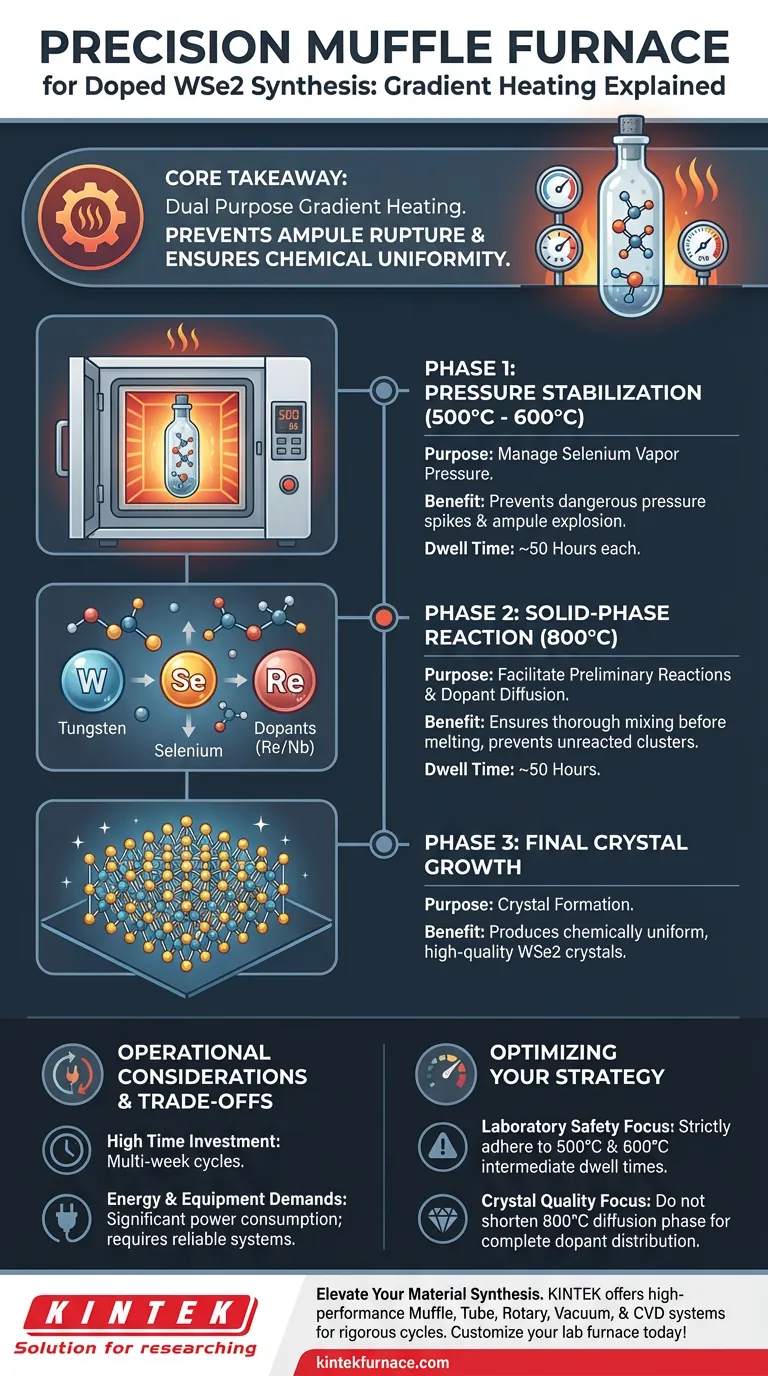

Concetto chiave: Il processo di riscaldamento a gradiente serve a un duplice scopo: previene la rottura fisica delle ampolle sigillate gestendo la pressione di vapore e guida lente reazioni di fase solida per garantire che i droganti siano distribuiti uniformemente prima della fase finale di crescita ad alta temperatura.

Gestione della termodinamica e della sicurezza

Prevenzione della rottura dell'ampolla

La sintesi del WSe2 avviene tipicamente all'interno di un ampolla di quarzo sigillata. Se la temperatura viene aumentata troppo rapidamente, i componenti volatili (in particolare il selenio) vaporizzano rapidamente, causando un massiccio picco di pressione interna.

Un forno a muffola di precisione attenua questo rischio regolando la velocità di aumento dell'energia termica. Aumentando lentamente la temperatura, il forno garantisce che la pressione interna rimanga entro i limiti meccanici del contenitore di quarzo.

Il ruolo del riscaldamento a stadi

Il riferimento primario evidenzia un protocollo specifico che coinvolge tempi di mantenimento a 500°C e 600°C.

Questi tempi di permanenza agiscono come valvole di sfogo della pressione in senso chimico. Consentono ai reagenti di interagire e stabilizzarsi a livelli di energia intermedi, prevenendo l'accumulo incontrollato di pressione che porta all'esplosione.

Garantire l'uniformità chimica

Promozione delle reazioni di fase solida

Oltre alla sicurezza, il metodo di riscaldamento a gradiente è essenziale per la qualità del materiale. I periodi di mantenimento prolungati, spesso 50 ore per ogni fase, facilitano le reazioni preliminari di fase solida.

Ciò crea un ambiente controllato in cui il tungsteno, il selenio e i droganti (come renio o niobio) possono iniziare a legarsi chimicamente senza fondere.

Ottenere l'omogeneità prima della crescita

Il riscaldamento rapido porta spesso a agglomerati di materiale non reagito o a un drogaggio non uniforme.

Mantenendo la miscela a 800°C per un periodo prolungato, il forno garantisce che i droganti si diffondano completamente nella matrice WSe2. Ciò stabilisce uno stato precursore chimicamente uniforme, che è un requisito rigoroso per la crescita di cristalli di alta qualità nelle fasi finali.

Considerazioni operative e compromessi

Elevato investimento di tempo

Il compromesso più significativo nell'utilizzo di un approccio a gradiente di precisione è la durata del processo. Con più fasi che richiedono mantenimenti di 50 ore, un singolo ciclo di sintesi può richiedere più di una settimana per essere completato.

Richieste di energia e attrezzature

Il funzionamento di un forno ad alte temperature per centinaia di ore consuma una notevole quantità di energia.

Inoltre, questo metodo richiede attrezzature altamente affidabili; un'interruzione di corrente o la bruciatura di un elemento durante il ciclo di una settimana possono rovinare il lotto o causare lo shock termico che il processo è stato progettato per evitare.

Ottimizzazione della strategia di sintesi

Per applicare questo alle esigenze specifiche del tuo progetto:

- Se la tua priorità principale è la sicurezza di laboratorio: attieniti rigorosamente ai tempi di permanenza intermedi (500°C e 600°C) per gestire l'alta pressione di vapore del selenio e prevenire le esplosioni dell'ampolla.

- Se la tua priorità principale è la qualità del cristallo: non ridurre la fase di isolamento a 800°C, poiché questo intervallo di tempo è fondamentale per la completa diffusione di droganti come renio o niobio.

La precisione nel riscaldamento non riguarda solo la temperatura; è la differenza tra un cristallo di alta qualità e un'ampolla frantumata.

Tabella riassuntiva:

| Fase di riscaldamento | Temperatura | Scopo | Beneficio |

|---|---|---|---|

| Fase 1 | 500°C - 600°C | Stabilizzazione della pressione | Previene la rottura dell'ampolla dovuta alla vaporizzazione del selenio |

| Fase 2 | 800°C | Reazione di fase solida | Garantisce la completa diffusione di droganti come Re o Nb |

| Fase 3 | Crescita finale | Formazione di cristalli | Produce cristalli WSe2 di alta qualità e chimicamente uniformi |

Eleva la tua sintesi di materiali con KINTEK

La precisione è la sottile linea di demarcazione tra un cristallo di alta qualità e un lotto fallito. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni progettati per gestire i rigorosi cicli di oltre 100 ore richiesti per la sintesi di WSe2 drogato.

I nostri forni da laboratorio personalizzabili forniscono la stabilità termica e l'accuratezza programmabile necessarie per gestire la termodinamica volatile e garantire una perfetta diffusione dei droganti. Contattaci oggi stesso per ottimizzare le capacità ad alta temperatura del tuo laboratorio!

Guida Visiva

Riferimenti

- Monaam Benali, Zdeněk Sofer. 2D Rhenium- and Niobium-Doped WSe<sub>2</sub> Photoactive Cathodes in Photo-Enhanced Hybrid Zn-Ion Capacitors. DOI: 10.1021/acsanm.4c01405

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Perché i forni elettrici sono considerati un'opzione di riscaldamento più silenziosa? Spiegazione del funzionamento silenzioso

- Quali precauzioni di sicurezza devono essere adottate quando si utilizza un forno a muffola? Garantisci la sicurezza in laboratorio con le linee guida degli esperti

- Quale funzione svolge una fornace a muffola ad alta temperatura nella preparazione di materiali a base di LaFeO3 drogato con Ni per il rilevamento di gas?

- Quali DPI dovrebbero essere indossati durante la manutenzione e le riparazioni di un forno da banco? Attrezzatura Essenziale per la Tua Sicurezza

- Quali sono le principali applicazioni industriali dei forni a muffola?Alimentazione di precisione in tutti i settori industriali

- Qual è la funzione di una muffola nell'analisi delle ceneri fogliari delle piante? Padronanza dell'incenerimento a secco di precisione

- Qual è l'alternativa a un forno a muffola? Scegli il forno ad alta temperatura giusto per il tuo processo

- Quale ruolo svolge una fornace a muffola a scatola nella calcinazione dello ZnO? Master Nanoparticle Crystal Engineering