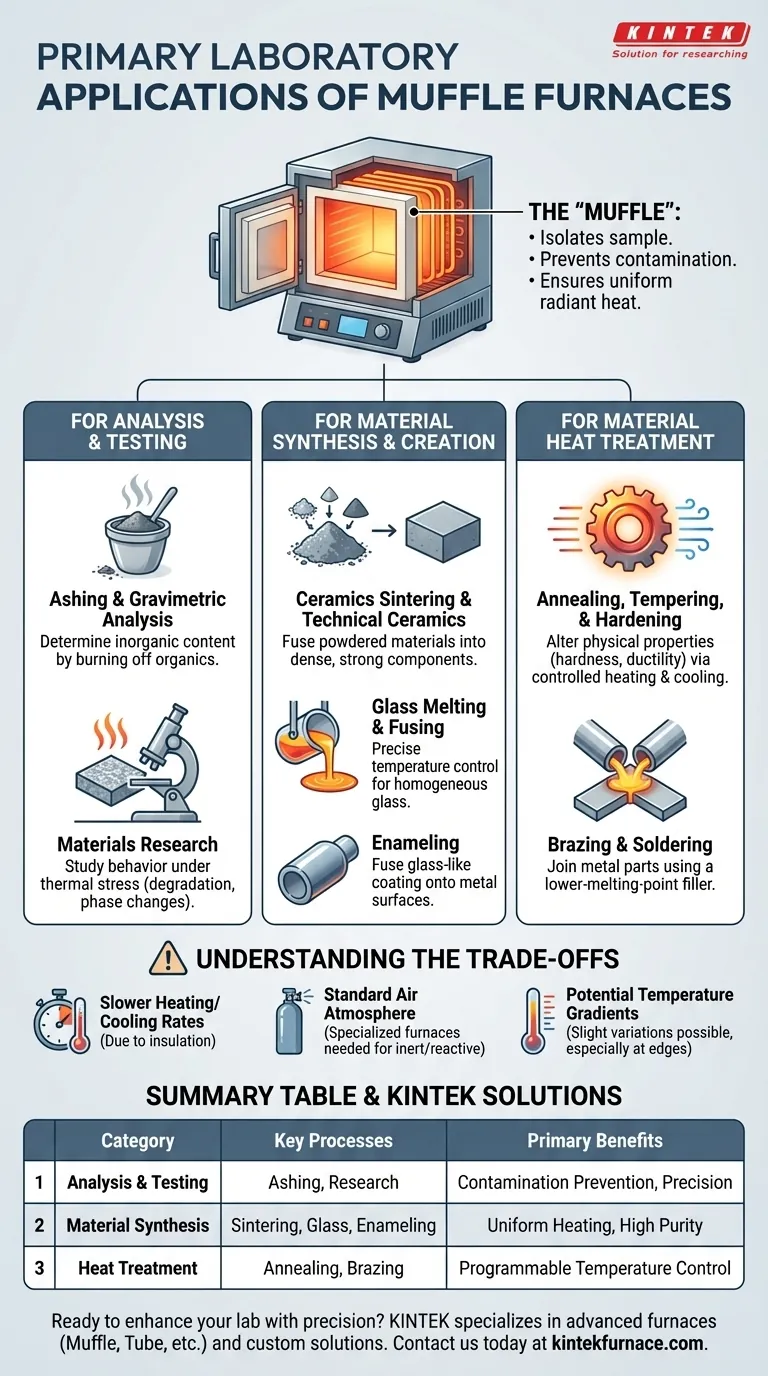

In sintesi, una fornace a muffola è un forno ad alta temperatura utilizzato per processi che richiedono precisione termica e purezza. Le sue principali applicazioni in laboratorio rientrano in tre categorie principali: analisi della composizione dei materiali attraverso la decomposizione, creazione di nuovi materiali o rivestimenti e modifica delle proprietà fisiche dei materiali esistenti tramite trattamento termico controllato.

Il valore di una fornace a muffola non è solo il suo elevato calore, ma il suo design unico. La camera interna, o 'muffola', isola il campione dagli elementi riscaldanti. Questo design previene la contaminazione e garantisce un riscaldamento radiante altamente uniforme, rendendola indispensabile per qualsiasi processo in cui la purezza del materiale e la precisa trasformazione termica sono fondamentali.

Il Principio: Perché l'isolamento e l'uniformità contano

Le capacità di una fornace a muffola derivano direttamente dalla sua costruzione. Comprendere questo principio è fondamentale per sapere quando usarla.

Cos'è una "Muffola"?

La "muffola" è la camera interna del forno, tipicamente realizzata in ceramica ad alta temperatura. Separa il materiale riscaldato dagli elementi riscaldanti effettivi e da eventuali sottoprodotti della combustione nei modelli alimentati a combustibile.

Prevenzione della Contaminazione

Isolando il campione, la muffola assicura che le impurità dalla fonte di riscaldamento non influenzino la chimica del campione. Ciò è cruciale per le procedure analitiche e per la creazione di materiali ad alta purezza come ceramiche tecniche o vetro.

Garantire un Riscaldamento Uniforme

La muffola si riscalda e quindi irradia il calore uniformemente da tutti i lati sul campione. Ciò elimina i punti caldi e crea un ambiente termico altamente stabile e uniforme, essenziale per esperimenti ripetibili e proprietà dei materiali coerenti.

Applicazioni Principali in Dettaglio

La combinazione di alto calore, purezza e uniformità rende la fornace a muffola uno strumento versatile per specifici compiti scientifici e industriali.

Per Analisi e Test

Questa categoria si concentra sull'uso del calore per decomporre un materiale al fine di comprenderne la composizione o il comportamento.

Incenerimento e Analisi Gravimetrica

Questo è uno degli usi di laboratorio più comuni. Un campione, come un polimero, un prodotto alimentare o carbone, viene riscaldato ad alta temperatura per bruciare completamente tutti i componenti organici e volatili. Il materiale non combustibile rimanente, o ceneri, viene quindi pesato per determinarne il contenuto inorganico.

Ricerca sui Materiali

Gli scienziati utilizzano le fornaci a muffola per studiare come i materiali si comportano sotto stress termico estremo. Questo include il test di degradazione termica, stabilità e cambiamenti di fase ad alte temperature.

Per la Sintesi e la Creazione di Materiali

Qui, la fornace viene utilizzata per creare nuovi materiali o applicare rivestimenti che richiedono calore pulito e preciso.

Fusione e Colata del Vetro

La creazione di vetro omogeneo richiede un controllo preciso della temperatura per ottenere la viscosità desiderata senza introdurre imperfezioni. L'ambiente pulito di una fornace a muffola è ideale per questo processo.

Ceramiche Tecniche e Sinterizzazione

La sinterizzazione è un processo in cui materiali in polvere, come ceramiche o metalli, vengono riscaldati al di sotto del loro punto di fusione fino a quando le loro particelle si fondono in un pezzo solido e denso. Il calore uniforme di una fornace a muffola è fondamentale per creare componenti ceramici forti e coerenti.

Smaltatura

La smaltatura comporta la fusione di un rivestimento simile al vetro su una superficie metallica. Il forno fornisce il calore pulito e costante necessario affinché lo smalto si sciolga, fluisca e si leghi al substrato senza difetti.

Per il Trattamento Termico dei Materiali

Questo comporta l'alterazione della microstruttura di un materiale, il più delle volte un metallo, per modificarne le proprietà fisiche come la durezza o la duttilità.

Ricottura, Tempra e Indurimento

Questi processi comportano il riscaldamento di un metallo a una temperatura specifica, il mantenimento a tale temperatura per un tempo stabilito (immersione) e quindi il raffreddamento a una velocità controllata. Una fornace a muffola con un controllore programmabile fornisce la precisione necessaria per queste trasformazioni metallurgiche su piccoli componenti.

Brasatura e Saldatura

Queste tecniche uniscono parti metalliche utilizzando un metallo d'apporto con un punto di fusione inferiore. Una fornace a muffola può fornire il calore controllato e uniforme necessario per fondere il metallo d'apporto in modo uniforme su un giunto.

Comprendere i Compromessi

Sebbene potente, una fornace a muffola non è sempre lo strumento giusto. Il suo design presenta limitazioni intrinseche.

Velocità di Riscaldamento e Raffreddamento più Lente

La stessa muffola ceramica che garantisce la stabilità termica agisce anche come un significativo isolante. Ciò significa che le fornaci a muffola impiegano generalmente più tempo per riscaldarsi e raffreddarsi rispetto ai forni o ai forni a combustione diretta.

L'Atmosfera è un Fattore

Una fornace a muffola standard opera con una normale atmosfera d'aria. Se il processo richiede un'atmosfera inerte (come azoto o argon) o reattiva, sarà necessaria una fornace specializzata, spesso più costosa, progettata per il controllo dell'atmosfera.

Potenziali Gradienti di Temperatura

Sebbene molto più uniforme rispetto ad altri metodi di riscaldamento, può ancora esistere un leggero gradiente di temperatura tra il centro della camera e le aree più vicine alle pareti. Per processi estremamente sensibili, questo deve essere preso in considerazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se una fornace a muffola è adatta al tuo lavoro, abbina il tuo obiettivo principale ai suoi punti di forza principali.

- Se il tuo obiettivo principale è l'analisi quantitativa (come l'incenerimento): Hai bisogno dell'ambiente di combustione ripetibile, controllato e pulito che una fornace a muffola fornisce per ottenere risultati accurati.

- Se il tuo obiettivo principale è la creazione di materiali (ceramiche, vetro): Hai bisogno del calore uniforme e radiante del forno e della camera priva di contaminanti per prevenire difetti e garantire l'integrità strutturale.

- Se il tuo obiettivo principale è modificare le proprietà dei metalli (trattamento termico): Hai bisogno di un forno con il controllo della temperatura programmabile necessario per rampe, immersioni e cicli di raffreddamento precisi.

In definitiva, scegliere una fornace a muffola significa dare priorità alla precisione termica e alla purezza dei materiali per il tuo lavoro ad alta temperatura.

Tabella Riepilogativa:

| Categoria di Applicazione | Processi Chiave | Benefici Principali |

|---|---|---|

| Analisi e Test | Incenerimento, Analisi Gravimetrica, Ricerca sui Materiali | Prevenzione della contaminazione, controllo termico preciso |

| Sintesi dei Materiali | Fusione del Vetro, Sinterizzazione delle Ceramiche, Smaltatura | Riscaldamento uniforme, elevata purezza per una creazione senza difetti |

| Trattamento Termico | Ricottura, Tempra, Indurimento, Brasatura | Temperatura programmabile per la modifica delle proprietà |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni di precisione ad alta temperatura? KINTEK è specializzata in forni avanzati come forni a muffola, a tubo, rotativi, a vuoto e atmosfera, e sistemi CVD/PECVD. Con la nostra forte R&D e la produzione interna, offriamo un'ampia personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo purezza, uniformità ed efficienza. Contattaci oggi per discutere come le nostre soluzioni di forni su misura possono portare avanti la tua ricerca!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente