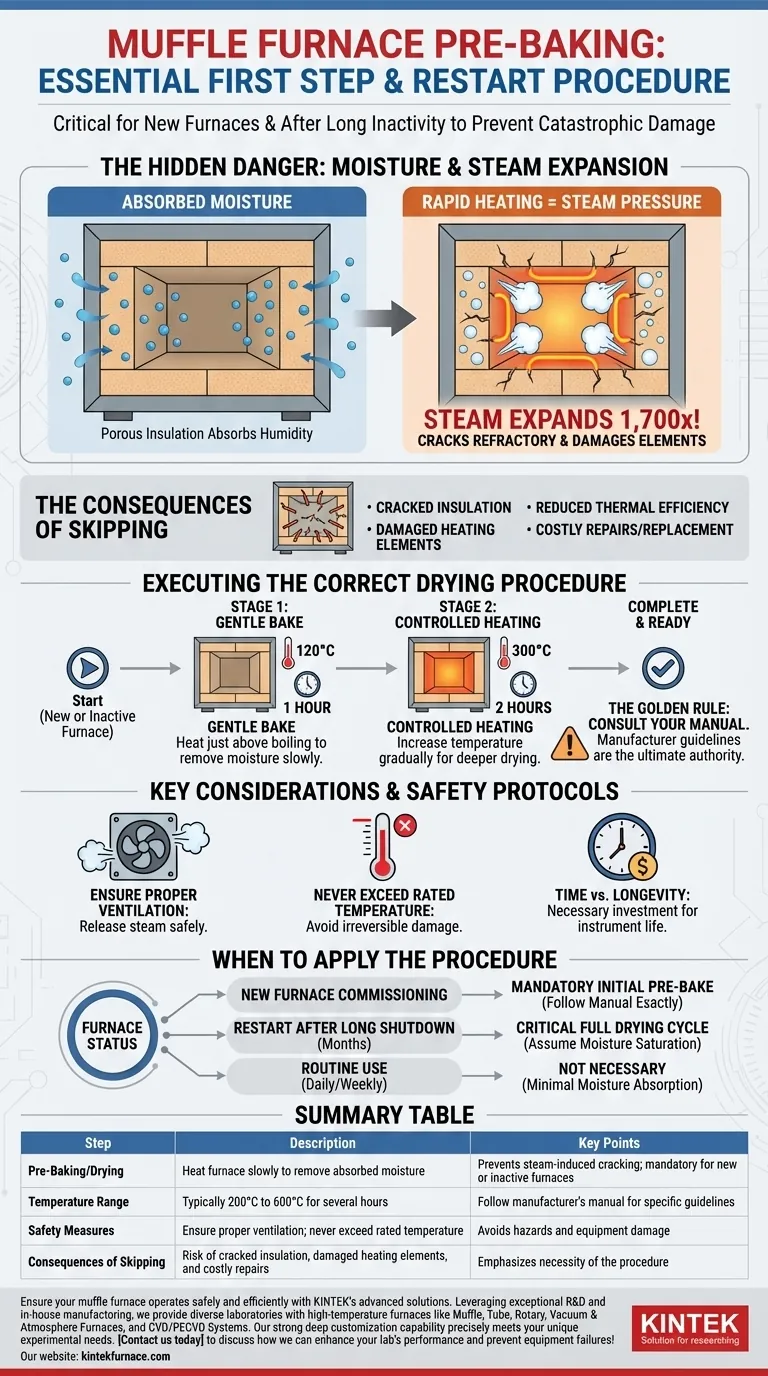

Prima del primo utilizzo o dopo un lungo periodo di inattività, un forno a muffola deve essere sottoposto a una procedura critica di pre-cottura o asciugatura. Questo processo comporta il riscaldamento lento del forno attraverso un intervallo di temperatura specifico per diverse ore. Questo non è un passaggio opzionale; è essenziale per prevenire danni catastrofici ai componenti interni del forno.

L'isolamento ceramico poroso all'interno di un forno a muffola assorbe umidità dall'aria nel tempo. Il riscaldamento rapido di un forno umido trasforma questa umidità intrappolata in vapore ad alta pressione, che può incrinare il rivestimento refrattario e danneggiare gli elementi riscaldanti. Un ciclo di asciugatura controllato è l'unico modo per rimuovere in sicurezza questa umidità e proteggere l'apparecchiatura.

Perché la Pre-Cottura è Non Negoziabile

Comprendere la scienza alla base di questa procedura chiarisce perché è un passaggio obbligatorio per garantire la longevità e la sicurezza del forno. Il rischio risiede nelle proprietà fisiche dei materiali del nucleo del forno.

Il Pericolo Nascosto: Umidità Assorbita

I mattoni refrattari e l'isolamento in fibra ceramica che rivestono un forno a muffola sono, per loro natura, porosi. Come una spugna, questi materiali assorbono lentamente e trattengono le molecole d'acqua dall'umidità ambientale presente nell'aria. Un forno che è rimasto inutilizzato per settimane o mesi può contenere una quantità significativa di umidità.

La Fisica dell'Espansione del Vapore

Quando l'acqua si trasforma in vapore, si espande fino a oltre 1.700 volte il suo volume originale. Se questo cambio di fase avviene rapidamente all'interno dei pori microscopici del materiale ceramico, la pressione interna risultante è immensa. Questo processo è spesso definito sfaldamento (spalling).

Questa espansione improvvisa e violenta esercita una forza incredibile sul materiale circostante, creando micro-fratture che possono propagarsi rapidamente.

Il Costo di Saltare Questo Passaggio

Non eseguire un ciclo di asciugatura può portare a conseguenze gravi e costose. Il risultato più comune è l'isolamento incrinato, che compromette l'efficienza termica e l'uniformità della temperatura del forno.

Nei casi più estremi, la pressione può causare la frantumazione del rivestimento refrattario, danneggiando permanentemente la camera del forno e potenzialmente distruggendo i fragili elementi riscaldanti. Ciò trasforma una semplice misura preventiva in una costosa riparazione o sostituzione.

Esecuzione della Corretta Procedura di Asciugatura

Sebbene i parametri esatti dipendano dal modello specifico, il processo di asciugatura segue un principio universale: aumentare lentamente la temperatura per consentire all'umidità di evaporare e fuoriuscire in sicurezza.

Linee Guida Generali: Una Cottura a Due Stadi

Una procedura comune ed efficace prevede una cottura di più ore a temperature da basse a medie. Una raccomandazione generale è di riscaldare il forno per quattro ore a una temperatura compresa tra 200°C e 600°C.

Un altro approccio prevede un processo a due stadi: prima a una temperatura appena sopra l'ebollizione (ad esempio, 120°C per un'ora), seguito da una cottura più lunga a una temperatura più alta (ad esempio, 300°C per due ore).

La Regola d'Oro: Consultare il Manuale

Le linee guida sopra riportate sono esempi generali. Il manuale del produttore per il tuo forno specifico è l'autorità finale. Modelli diversi utilizzano materiali refrattari diversi e hanno proprietà termiche uniche. Seguire sempre il ciclo di asciugatura prescritto dal produttore per garantire la sicurezza e la conformità alla garanzia.

Comprensione delle Considerazioni Chiave

Eseguire questo processo correttamente implica più che impostare una temperatura. Richiede di riconoscere i compromessi e di aderire a protocolli di sicurezza critici.

Tempo vs. Longevità dell'Attrezzatura

Un ciclo di asciugatura richiede diverse ore e consuma energia. Questo è un investimento necessario. Tentare di risparmiare qualche ora saltando questo passaggio mette a rischio l'intero strumento, che può costare migliaia di dollari.

Non Superare Mai la Temperatura Nominale

Durante il ciclo di asciugatura, o qualsiasi operazione, non superare la temperatura massima nominale del forno. Ciò può causare danni irreversibili agli elementi riscaldanti e ad altri componenti, creando un rischio sia funzionale che di incendio.

Garantire una Ventilazione Adeguata

Il processo di pre-cottura rilascerà una quantità apprezzabile di vapore acqueo (vapore) nell'ambiente. Assicurarsi che l'area sia ben ventilata per prevenire un accumulo di umidità e mantenere un ambiente di lavoro sicuro.

Come Applicare Questo al Tuo Forno

Il tuo approccio dovrebbe basarsi sulla storia recente di utilizzo del forno.

- Se il tuo obiettivo principale è mettere in funzione un forno nuovo di zecca: Devi eseguire il ciclo di pre-cottura iniziale esattamente come dettagliato nel manuale del produttore per stagionare correttamente i materiali e porre le basi per la sua vita operativa.

- Se il tuo obiettivo principale è riavviare un forno dopo un lungo periodo di inattività (mesi): Presumi che sia saturo di umidità ed esegui un ciclo di asciugatura completo come fase critica di manutenzione preventiva.

- Se il tuo obiettivo principale è l'uso di routine (quotidiano o settimanale): Un ciclo di asciugatura completo non è necessario per un funzionamento frequente, poiché il forno non ha il tempo di assorbire una quantità significativa di umidità tra un uso e l'altro.

Condizionare correttamente il tuo forno a muffola prima dell'uso è il passo più importante che puoi compiere per garantirne la sicurezza, l'accuratezza e la longevità.

Tabella Riassuntiva:

| Passaggio | Descrizione | Punti Chiave |

|---|---|---|

| Pre-Cottura/Asciugatura | Riscaldare lentamente il forno per rimuovere l'umidità assorbita | Previene le crepe indotte dal vapore; obbligatorio per forni nuovi o inattivi |

| Intervallo di Temperatura | Tipicamente da 200°C a 600°C per diverse ore | Seguire il manuale del produttore per linee guida specifiche |

| Misure di Sicurezza | Garantire una ventilazione adeguata; non superare mai la temperatura nominale | Evita pericoli e danni alle apparecchiature |

| Conseguenze del Salto | Rischio di isolamento incrinato, elementi riscaldanti danneggiati e riparazioni costose | Sottolinea la necessità della procedura |

Assicura che il tuo forno a muffola funzioni in modo sicuro ed efficiente con le soluzioni avanzate di KINTEK. Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione soddisfa precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare le prestazioni del tuo laboratorio e prevenire guasti alle apparecchiature!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come una fornace a muffola programmabile facilita la cristallizzazione del disilicato di litio? Trattamenti termici ceramici avanzati

- Come deve essere installata la termocoppia in una fornace a muffola? Assicura un controllo accurato della temperatura per il tuo laboratorio

- Perché è necessaria una muffola ad alta temperatura per la calcinazione secondaria di SC-NMNO? Chiave per i cristalli singoli

- In che modo l'interfaccia digitale di un forno a muffola migliora la sua funzionalità? Sblocca precisione ed efficienza nel tuo laboratorio

- Quale ruolo svolge un forno a scatola ad alta temperatura nella pellicola sottile FTO PDA? Ottimizza le tue prestazioni optoelettroniche

- Come vengono utilizzati i forni a muffola nella sinterizzazione ad alta temperatura nel settore farmaceutico? Sblocca la precisione nella somministrazione di farmaci e negli impianti

- Perché una fornace a muffola viene utilizzata senza gas protettivi per le leghe di molibdeno? Simulare le condizioni di ossidazione del mondo reale

- Quali sono le applicazioni comuni dei forni a muffola? Usi essenziali in laboratorio e nell'industria