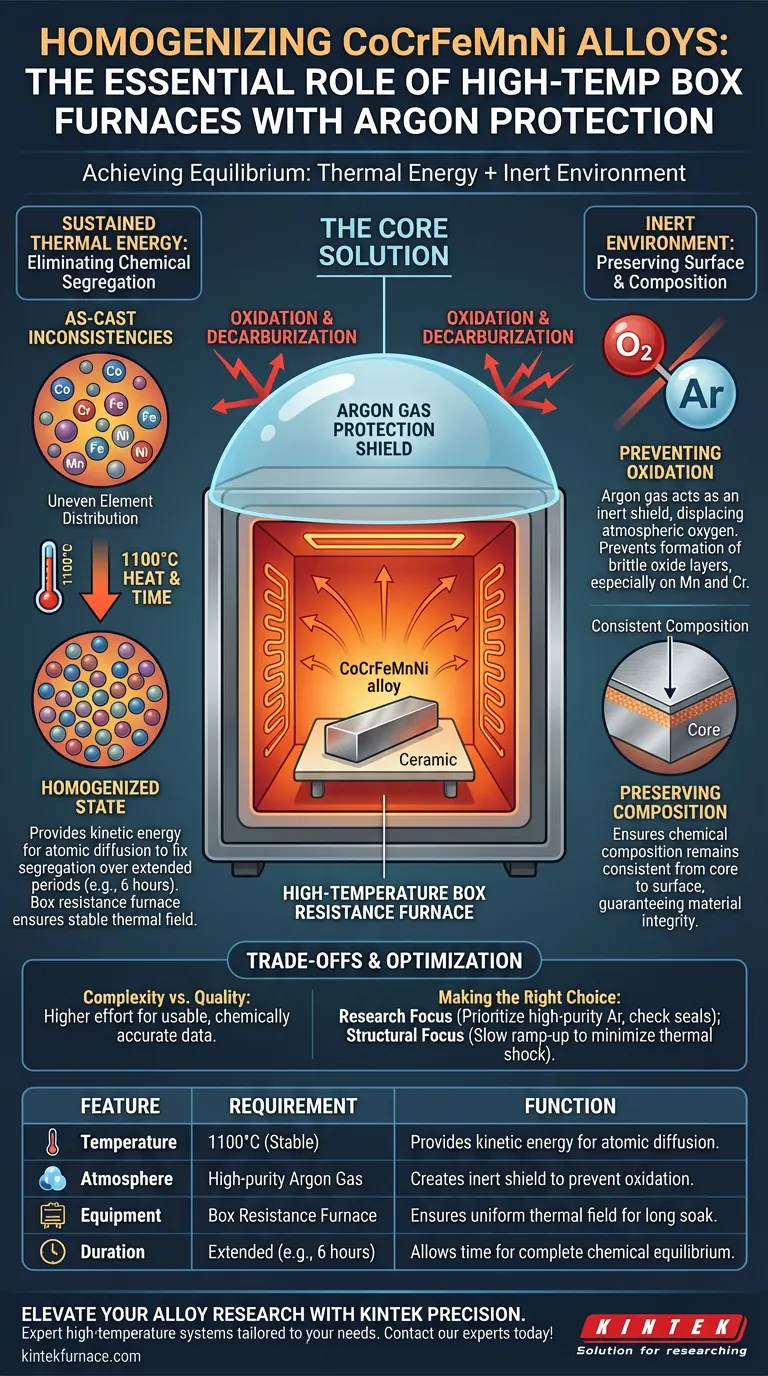

Un forno a resistenza a scatola ad alta temperatura con protezione di gas argon è essenziale per l'omogeneizzazione delle leghe CoCrFeMnNi perché fornisce simultaneamente l'energia termica sostenuta necessaria per eliminare la segregazione chimica e l'ambiente inerte necessario per preservare l'integrità superficiale. Nello specifico, il forno mantiene un campo termico stabile di 1100°C per guidare la diffusione atomica, mentre l'atmosfera di argon previene una grave ossidazione e decarbonizzazione che altrimenti comprometterebbero la composizione della lega durante il trattamento termico prolungato.

La sfida principale dell'omogeneizzazione è che le alte temperature richieste per mescolare gli atomi rendono anche il metallo altamente reattivo all'aria. La configurazione del forno risolve questo problema fornendo il calore necessario e isolando rigorosamente il materiale dall'ossigeno per prevenire il degrado superficiale.

L'obiettivo principale: eliminare la segregazione chimica

Superare le incongruenze allo stato di fusione

Quando le leghe CoCrFeMnNi vengono fuse, sviluppano naturalmente segregazione chimica, dove gli elementi sono distribuiti in modo non uniforme in tutta la struttura. Per correggere ciò, il materiale deve subire un processo di omogeneizzazione che costringe gli atomi a migrare e mescolarsi uniformemente. Ciò crea uno stato uniforme di "equilibrio" che è fondamentale per le prestazioni meccaniche del materiale.

Il ruolo della stabilità termica

Per ottenere questa uniformità è necessario un ambiente preciso e ad alta energia, tipicamente intorno ai 1100°C. Viene selezionato un forno a resistenza a scatola perché fornisce un campo termico altamente stabile che può essere mantenuto per periodi prolungati (ad esempio, sei ore). Questo apporto di calore sostenuto fornisce l'energia cinetica necessaria per la diffusione allo stato solido, cancellando efficacemente i gradienti chimici formatisi durante la fusione.

La necessità critica della protezione con argon

Prevenire l'ossidazione superficiale

A 1100°C, gli elementi metallici della lega, in particolare manganese e cromo, diventano estremamente reattivi all'ossigeno. Senza protezione, la superficie della lega subirebbe una grave ossidazione, portando alla formazione di fragili strati di ossido. Il gas argon agisce come uno scudo inerte, spostando l'ossigeno atmosferico e prevenendo queste reazioni chimiche distruttive.

Preservare la precisione compositiva

Oltre alla semplice ossidazione, l'esposizione all'aria a queste temperature può portare a decarbonizzazione o alla perdita selettiva di elementi volatili dalla superficie. Ciò altera la chimica locale del campione, creando una "pelle" che si comporta diversamente dal nucleo. La protezione con argon garantisce che la composizione chimica rimanga costante dal nucleo alla superficie, garantendo l'integrità del materiale.

Comprendere i compromessi

Complessità dell'attrezzatura vs. Qualità del campione

Sebbene l'aggiunta di un'atmosfera di argon aumenti la complessità e i costi operativi del trattamento termico, è non negoziabile per le leghe ad alte prestazioni. Omettere la protezione con gas per risparmiare sui costi si tradurrà in campioni sprecati a causa di una forte incrostazione e degradazione superficiale. Il compromesso è uno sforzo iniziale maggiore per la garanzia di dati utilizzabili e chimicamente accurati.

Limitazioni di elaborazione batch

I forni a resistenza a scatola sono tipicamente progettati per l'elaborazione batch piuttosto che per il flusso continuo. Ciò consente un eccellente controllo sui profili di temperatura specifici e sulla purezza dell'atmosfera per la ricerca o parti di alto valore. Tuttavia, questo design può rappresentare un collo di bottiglia per la produzione ad alto volume rispetto ai forni a nastro continuo.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il tuo processo di omogeneizzazione, allinea le impostazioni della tua attrezzatura con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è l'accuratezza della ricerca: Dai priorità a un flusso di argon ad alta purezza e conferma l'integrità della sigillatura del forno per prevenire persino la micro-ossidazione che potrebbe falsare l'analisi superficiale.

- Se il tuo obiettivo principale è l'integrità strutturale: Assicurati che il forno sia programmato per un aumento di temperatura lento e controllato fino a 1100°C per ridurre al minimo lo shock termico prima che inizi il periodo di ammollo.

La precisione nell'ambiente termico è l'unica via per una lega veramente omogeneizzata e ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Requisito per CoCrFeMnNi | Funzione nell'omogeneizzazione |

|---|---|---|

| Temperatura | 1100°C (Stabile) | Fornisce energia cinetica per la diffusione atomica per correggere la segregazione. |

| Atmosfera | Gas Argon ad alta purezza | Crea uno scudo inerte per prevenire l'ossidazione superficiale e le incrostazioni. |

| Attrezzatura | Forno a resistenza a scatola | Garantisce un campo termico uniforme durante lunghi periodi di ammollo. |

| Durata | Prolungata (ad es. 6 ore) | Consente tempo sufficiente per un completo equilibrio chimico. |

Eleva la tua ricerca sulle leghe con la precisione KINTEK

Non lasciare che l'ossidazione comprometta i tuoi materiali ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi a scatola, a tubo, rotativi, sottovuoto e CVD ad alta temperatura progettati per soddisfare le rigorose richieste di omogeneizzazione dei materiali. Sia che tu abbia bisogno di un controllo preciso dell'atmosfera o di profili termici personalizzabili per leghe CoCrFeMnNi, le nostre soluzioni di laboratorio sono su misura per le tue esigenze di ricerca uniche.

Pronto a ottenere un'integrità del materiale superiore? Contatta oggi i nostri esperti per trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Tae Hyeong Kim, Jae Wung Bae. Suppressed Plastic Anisotropy via Sigma-Phase Precipitation in CoCrFeMnNi High-Entropy Alloys. DOI: 10.3390/ma17061265

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Qual è la funzione di un forno a muffola ad alta temperatura nel trattamento termico a due stadi della schiuma di nichel rivestita in PTFE?

- Quali sono le funzioni principali dei forni a muffola nella lavorazione dei materiali? Ottieni un controllo termico preciso e pulito per il tuo laboratorio

- Quali sono i diversi tipi di controllo per i forni a muffola? Scegliere il sistema giusto per precisione ed efficienza

- Perché il controllo della temperatura è importante in un forno a muffola? Assicurare risultati accurati e riproducibili

- Quali sono i vantaggi di un forno a muffola? Ottieni un controllo termico e una purezza ineguagliabili

- Quali sono le principali applicazioni dei forni elettrici a muffola? Sblocca la precisione nella lavorazione dei materiali

- Qual è la funzione di un forno a muffola nella produzione di nanoparticelle di silice alfa cristobalite? Precisione 900°C Ricottura

- Che tipo di sistema di raffreddamento viene tipicamente utilizzato nelle fornaci a muffola da laboratorio? Scopri il design a scarico semplice per un raffreddamento sicuro e graduale