Fondamentalmente, i forni elettrici a muffola sono strumenti versatili per la lavorazione di materiali ad alta temperatura. Sono attrezzature essenziali in settori come la metallurgia, la ceramica, il vetro e la chimica, nonché nella ricerca sui materiali avanzati. La loro funzione primaria è quella di eseguire precisi processi termici come sinterizzazione, ricottura, trattamento termico, fusione di materiali e test di qualità in un ambiente controllato.

Sebbene abbiano ampie applicazioni, il vero valore di un forno a muffola risiede nella sua capacità di fornire un ambiente termico controllato con precisione, ad alta temperatura e uniforme. Ciò lo rende uno strumento indispensabile per lo sviluppo e il test di materiali in cui la coerenza e la ripetibilità sono fondamentali.

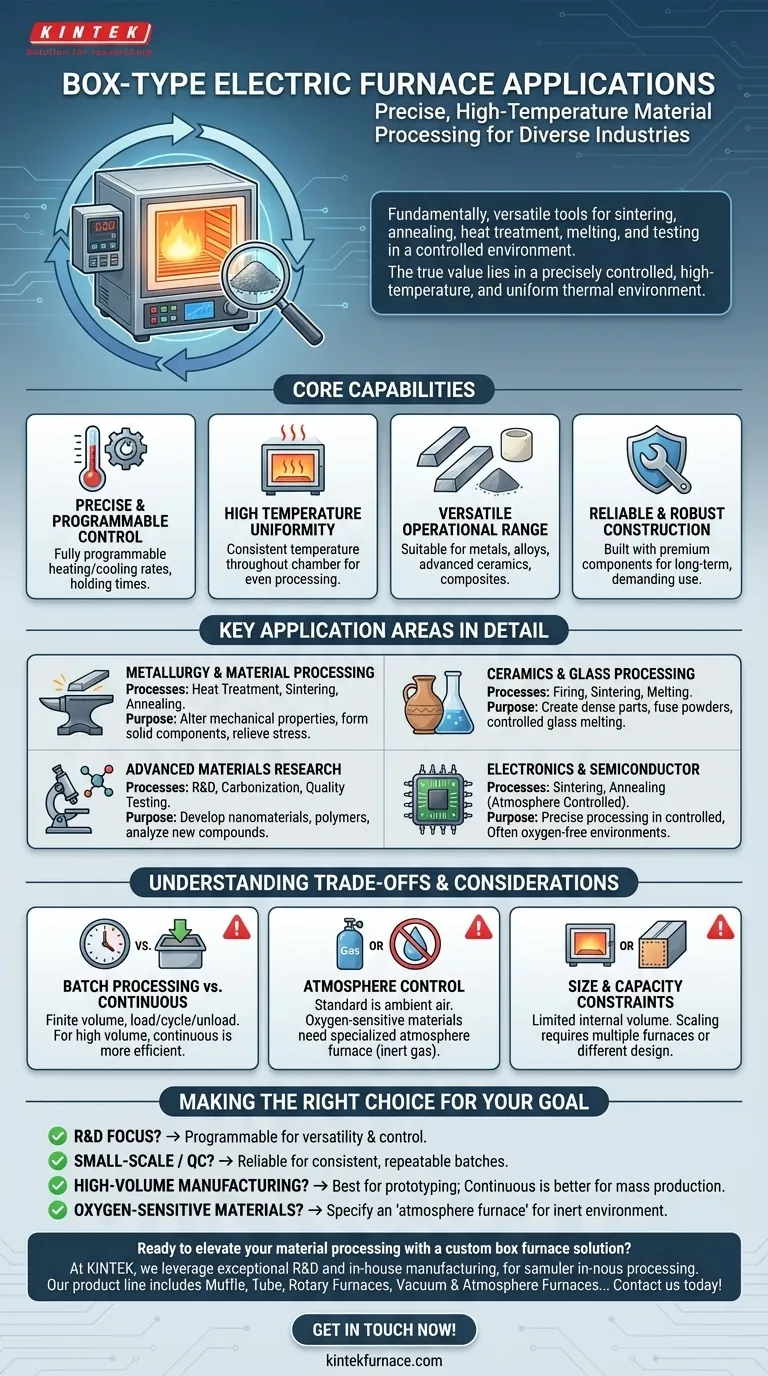

Capacità principali: Perché i forni a muffola sono così ampiamente utilizzati

L'utilità di un forno a muffola deriva da alcuni principi di progettazione chiave che lo rendono un cavallo di battaglia affidabile sia in laboratorio che in contesti industriali. Comprendere queste capacità è fondamentale per capire le sue applicazioni.

Controllo della temperatura preciso e programmabile

I forni a muffola offrono un controllo completamente programmabile su velocità di riscaldamento, tempi di mantenimento e velocità di raffreddamento. Ciò consente agli utenti di progettare ed eseguire profili termici complessi richiesti per specifiche trasformazioni dei materiali.

Elevata uniformità di temperatura

Una caratteristica fondamentale è l'uniformità della temperatura, il che significa che la temperatura è costante in tutta la camera di riscaldamento. Ciò garantisce che un componente o un lotto di materiale sia lavorato in modo uniforme, il che è cruciale per ottenere le proprietà desiderate e prevenire difetti.

Ampia gamma operativa

Questi forni sono progettati per operare ad alte temperature, rendendoli adatti alla lavorazione di un'ampia varietà di materiali, dai metalli e leghe alle ceramiche avanzate e ai compositi.

Costruzione affidabile e robusta

Progettati per un uso a lungo termine e impegnativo, i forni a muffola sono costruiti con componenti di alta qualità e una costruzione robusta. Questa affidabilità è essenziale per i laboratori di ricerca e gli ambienti di produzione dove i tempi di inattività sono costosi.

Principali aree di applicazione in dettaglio

La combinazione di controllo, uniformità e capacità di alta temperatura rende il forno a muffola adatto per una serie di compiti specifici in diversi campi.

Metallurgia e lavorazione dei materiali

In metallurgia, i forni a muffola sono standard per il trattamento termico dei metalli per alterarne le proprietà meccaniche, come l'indurimento o l'ammorbidimento. Sono utilizzati anche per la sinterizzazione di metalli in polvere in componenti solidi e per la ricottura per alleviare le tensioni interne e migliorare la duttilità.

Lavorazione di ceramiche e vetro

Le alte temperature raggiungibili sono perfette per la cottura di corpi verdi ceramici in parti dense e durevoli. Il processo di sinterizzazione di polveri ceramiche e la fusione controllata di composizioni di vetro si basano fortemente sull'ambiente preciso di un forno a muffola.

Ricerca sui materiali avanzati

Nei laboratori universitari e governativi, questi forni sono essenziali per la R&S. Vengono utilizzati per sviluppare nuovi materiali, come nanomateriali e polimeri, e per processi analitici come la carbonizzazione della materia organica o l'esecuzione di test di qualità su nuovi composti.

Industria elettronica e dei semiconduttori

La produzione di alcuni componenti elettronici, semiconduttori e dispositivi di visualizzazione richiede una lavorazione termica estremamente precisa. I forni a muffola a atmosfera controllata vengono utilizzati per sinterizzare o ricuocere i componenti in un ambiente controllato, spesso privo di ossigeno.

Comprendere i compromessi e le considerazioni

Sebbene incredibilmente utile, un forno a muffola non è lo strumento giusto per ogni compito di lavorazione termica. Comprendere oggettivamente i suoi limiti è fondamentale.

Lavorazione a lotti vs. flusso continuo

Un forno a muffola è intrinsecamente un processore a lotti. Si carica il materiale, si esegue un ciclo, lo si raffredda e poi lo si scarica. Per la produzione in serie ad alto volume e continua, un forno a tunnel o un forno a rulli è un design più efficiente.

Controllo dell'atmosfera

Un forno a muffola standard opera in aria ambiente. Se il tuo materiale è sensibile all'ossigeno ad alte temperature (es. la maggior parte dei metalli), devi usare un forno a atmosfera controllata specializzato. Questi modelli permettono di spurgare la camera con un gas inerte come argon o azoto per prevenire l'ossidazione.

Vincoli di dimensioni e capacità

Il design "a muffola" ha un volume interno finito. Questo limita naturalmente le dimensioni e la produttività dei pezzi che possono essere lavorati. L'aumento di scala richiede o più forni o un tipo di forno completamente diverso.

Fare la scelta giusta per il tuo obiettivo

Il tuo obiettivo specifico determina se un forno a muffola è lo strumento appropriato.

- Se il tuo obiettivo principale è la ricerca e sviluppo: Un forno a muffola programmabile è ideale per testare nuovi materiali e sviluppare processi termici grazie alla sua versatilità e al controllo preciso.

- Se il tuo obiettivo principale è la produzione su piccola scala o il controllo qualità: La sua affidabilità e l'uniformità della temperatura lo rendono perfetto per un trattamento termico o una cottura coerenti di piccoli lotti ripetibili.

- Se il tuo obiettivo principale è la produzione ad alto volume: Un forno a muffola è la soluzione migliore per la prototipazione, ma un forno continuo è probabilmente una soluzione più efficiente per la produzione di massa.

- Se il tuo obiettivo principale è la lavorazione di materiali sensibili all'ossigeno: Devi specificare un "forno a atmosfera controllata" con capacità di gestione del gas per creare un ambiente inerte.

In definitiva, comprendere queste capacità fondamentali ti permette di sfruttare il forno a muffola come uno strumento di lavorazione termica preciso e affidabile per la tua specifica applicazione.

Tabella riassuntiva:

| Area di applicazione | Processi chiave | Caratteristiche principali |

|---|---|---|

| Metallurgia | Trattamento termico, sinterizzazione, ricottura | Controllo preciso della temperatura, elevata uniformità |

| Ceramiche e vetro | Cottura, sinterizzazione, fusione | Capacità di alta temperatura, costruzione robusta |

| Materiali avanzati | R&S, carbonizzazione, test di qualità | Profili programmabili, ampia gamma operativa |

| Elettronica | Sinterizzazione, ricottura in atmosfere controllate | Opzioni di controllo dell'atmosfera, affidabilità |

Pronto a elevare la lavorazione dei tuoi materiali con una soluzione di forno a muffola personalizzata? In KINTEK, sfruttiamo un'eccezionale attività di R&S e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera controllata, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche. Che tu sia in metallurgia, ceramica o ricerca avanzata, contattaci oggi stesso per discutere come possiamo migliorare l'efficienza e i risultati del tuo laboratorio—Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Come viene utilizzato un forno a muffola per il post-trattamento dei cristalli di AlN? Ottimizzare la purezza superficiale tramite ossidazione a stadi

- Come viene utilizzato un forno a muffola da laboratorio durante la fase di slegatura dei corpi verdi di HAp? Controllo Termico di Precisione

- Perché è necessario un raffreddamento immediato con acqua dopo la simulazione termica? Preservare la microstruttura della lega (CoCrNi)94Al3Ti3

- Qual è il significato dell'ambiente termico nella calcinazione? Ottieni fasi ceramiche pure con KINTEK

- Perché un forno a scatola ad alta temperatura da laboratorio è essenziale per le polveri ceramiche KNN? Padroneggiare la sintesi allo stato solido