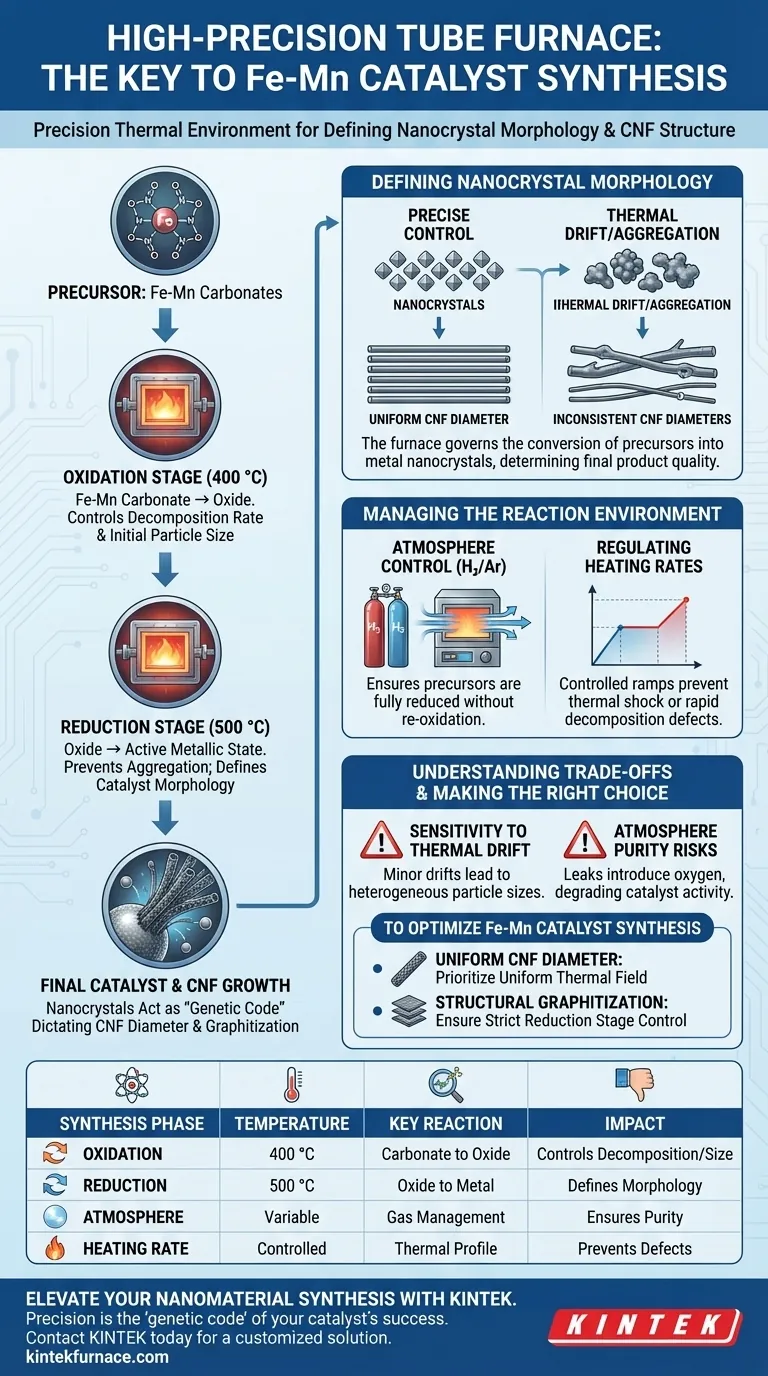

È necessario un forno tubolare ad alta precisione per mantenere un ambiente termico rigorosamente controllato durante le fasi critiche di ossidazione e riduzione della sintesi del catalizzatore Fe-Mn. Garantisce la trasformazione accurata dei carbonati Fe-Mn in ossidi a 400 °C e la loro successiva riduzione a metallo a 500 °C, che determina direttamente le dimensioni e la distribuzione uniforme dei nanocristalli metallici risultanti.

La funzione principale del forno non è semplicemente quella di riscaldare il materiale, ma di definire la morfologia del catalizzatore. Le dimensioni e la distribuzione delle particelle metalliche formate durante queste fasi termiche fungono da "codice genetico" che detta il diametro e la struttura di grafittizzazione delle nanofibre di carbonio (CNF) finali.

Il legame tra temperatura e morfologia del catalizzatore

Definizione delle dimensioni dei nanocristalli

Il ruolo principale del forno tubolare è quello di governare la conversione dei precursori in nanocristalli metallici. Mantenendo la fase di ossidazione precisamente a 400 °C, il forno controlla la velocità di decomposizione dei carbonati Fe-Mn.

Controllo della distribuzione delle particelle

Dopo l'ossidazione, la fase di riduzione a 500 °C trasforma gli ossidi in stati metallici attivi. Il controllo preciso della temperatura impedisce l'aggregazione casuale di queste particelle, garantendo una distribuzione uniforme anziché agglomerati irregolari.

Determinazione della struttura delle nanofibre di carbonio (CNF)

La morfologia delle particelle metalliche formate nel forno è il fattore determinante per il prodotto finale. Queste particelle su nanoscala fungono da semi di crescita per le nanofibre di carbonio (CNF); le loro dimensioni definiscono rigorosamente il diametro di crescita della fibra e la qualità strutturale (grafittizzazione).

Gestione dell'ambiente di reazione

Controllo dell'atmosfera

La sintesi richiede il passaggio tra ambienti chimici distinti: ossidativo per la decomposizione del carbonato e riduttivo per la trasformazione dell'ossido. Un forno tubolare eccelle nel mantenere un'atmosfera stabile (come miscele di idrogeno/argon) per garantire che i precursori siano completamente ridotti senza ri-ossidarsi.

Regolazione delle velocità di riscaldamento

Oltre ai setpoint di temperatura statici, la velocità di riscaldamento e il tempo di permanenza sono variabili critiche. Le rampe di riscaldamento controllate prevengono shock termici o decomposizioni rapide che potrebbero portare a difetti strutturali nel supporto del catalizzatore o nei siti metallici attivi.

Comprensione dei compromessi

Sensibilità alla deriva termica

La formazione di nanocristalli è termodinamicamente sensibile. Anche lievi deriva della temperatura possono alterare l'energia di diffusione superficiale degli atomi, portando a dimensioni eterogenee delle particelle che si tradurranno in diametri di CNF incoerenti.

Rischi di purezza dell'atmosfera

Sebbene i forni tubolari forniscano un eccellente controllo dell'atmosfera, si basano sull'integrità del flusso di gas. Purga incompleta o perdite possono introdurre ossigeno durante la fase di riduzione, compromettendo la purezza dei nanocristalli metallici e degradando l'attività finale del catalizzatore.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la sintesi del tuo catalizzatore Fe-Mn, allinea le impostazioni della tua attrezzatura con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è il diametro uniforme delle CNF: Dai priorità a un forno con un'eccezionale uniformità del campo termico per garantire che ogni particella precursore sperimenti la stessa identica temperatura di nucleazione.

- Se il tuo obiettivo principale è la grafittizzazione strutturale: Assicurati un controllo rigoroso sull'atmosfera della fase di riduzione e sul tempo di permanenza per massimizzare la cristallinità delle particelle seme metalliche.

La precisione della tua attrezzatura di lavorazione termica è la singola variabile più importante nella transizione da un precursore chimico a una nanostruttura ad alte prestazioni.

Tabella riassuntiva:

| Fase di sintesi | Temperatura | Reazione chiave | Impatto sul prodotto finale |

|---|---|---|---|

| Ossidazione | 400 °C | Carbonato Fe-Mn a ossido | Controlla la velocità di decomposizione e le dimensioni iniziali delle particelle |

| Riduzione | 500 °C | Ossido a stato metallico attivo | Previene l'aggregazione; definisce la morfologia del catalizzatore |

| Controllo dell'atmosfera | Variabile | Gestione dei gas ossidativi/riduttivi | Garantisce la purezza e previene la ri-ossidazione dei siti metallici |

| Velocità di riscaldamento | Ramp controllate | Gestione del profilo termico | Previene difetti strutturali e shock termici |

Migliora la tua sintesi di nanomateriali con KINTEK

La precisione è il "codice genetico" del successo del tuo catalizzatore. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi di forni tubolari, muffole, rotativi e sottovuoto ad alte prestazioni progettati per soddisfare le rigorose esigenze dello sviluppo di catalizzatori Fe-Mn. Sia che tu abbia bisogno di campi termici uniformi per diametri di CNF coerenti o di un controllo avanzato dell'atmosfera per processi CVD, la nostra attrezzatura è completamente personalizzabile per le tue esigenze di laboratorio uniche.

Pronto a ottenere una morfologia dei materiali superiore? Contatta KINTEK oggi stesso per una soluzione personalizzata.

Guida Visiva

Riferimenti

- Minki Sung, Seong‐Ho Yoon. Preparation Uniform Thin Tubular Carbon Nanofiber Using Novel Bimetallic Catalyst at Low Temperature and Its Structural Feature. DOI: 10.1021/acsomega.4c10295

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché usare una scatola di grafite nei forni tubolari per il ricottura di Sb2Se3? Ottenere una crescita cristallina precisa e un controllo dei vapori

- Perché un forno tubolare ad alta temperatura è essenziale per l'attivazione del PPAC? Controllo termico di precisione per una porosità superiore

- In che modo un forno tubolare contribuisce alla carbonizzazione della biomassa? Padroneggia la pirolisi di precisione per materiali superiori

- Quali sono i vantaggi dell'utilizzo di un forno a tubo sottovuoto? Ottieni un trattamento ad alta temperatura puro e controllato

- Quali materiali vengono utilizzati nei forni a tubo? Componenti chiave per il successo in laboratorio ad alta temperatura

- Quali sono le principali applicazioni di un forno a tubo verticale? Sfruttare la gravità per una lavorazione termica superiore

- Quali sono le applicazioni di un forno a tubo? Padroneggia la lavorazione termica di precisione per materiali avanzati

- Qual è la funzione di un forno tubolare industriale nel riciclaggio di NdFeB? Sblocca un efficiente recupero delle terre rare