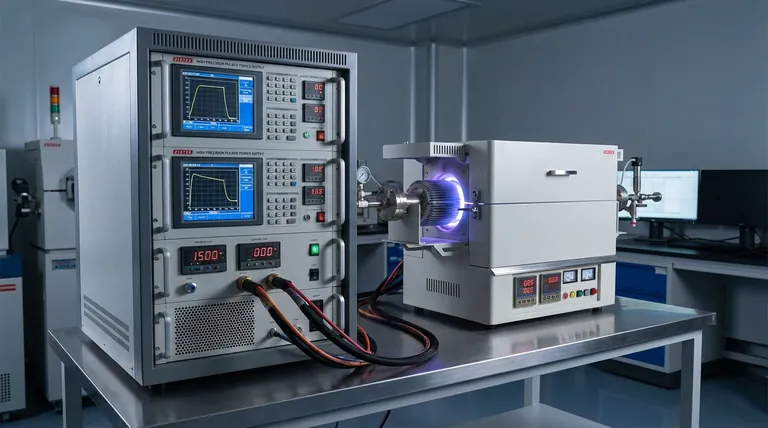

Un alimentatore ad impulsi ad alta precisione è il cuore operativo della nitrurazione HIPIMS (High Power Impulse Magnetron Sputtering). È strettamente necessario per generare gli impulsi di corrente brevi e ad alta densità necessari per ionizzare altamente il gas di lavoro. Senza questa precisione, il sistema non può raggiungere l'ambiente al plasma specifico necessario per migliorare l'attività chimica, prevenendo al contempo il surriscaldamento del bersaglio.

Concetto chiave L'alimentatore funge da sofisticato meccanismo di controllo, non solo da fonte di energia. La sua capacità di disaccoppiare la densità del plasma dal ciclo di lavoro della scarica consente la creazione di abbondanti ioni di azoto attivi per il trattamento superficiale senza i danni termici associati al funzionamento continuo ad alta potenza.

La meccanica dell'ionizzazione potenziata

Ottenere un'elevata densità di corrente

La funzione principale dell'alimentatore è generare impulsi di energia estremamente brevi.

Comprimendo l'energia in queste brevi finestre, il sistema raggiunge una densità di corrente di picco molto più elevata rispetto ai metodi di sputtering standard.

Creazione di specie di azoto attive

Questa elevata densità di corrente è il catalizzatore per un plasma chimicamente attivo.

Costringe il gas di lavoro a subire un'intensa ionizzazione.

Questo processo produce una quantità significativa sia di ioni di azoto molecolare attivi ($N_2^+$) che di ioni di azoto atomico ($N^+$), essenziali per un'efficace nitrurazione.

Gestione termica e controllo del processo

Disaccoppiamento tra densità e calore

Una delle principali sfide nello sputtering ad alta potenza è la gestione del carico termico sul materiale bersaglio.

L'alta precisione consente la regolazione indipendente della densità del plasma e del ciclo di lavoro della scarica.

Ciò significa che è possibile mantenere un'alta densità di ioni (per la reattività) mantenendo il "tempo di accensione" dell'impulso sufficientemente breve da prevenire il surriscaldamento del bersaglio.

Prevenzione dei danni al bersaglio

Se all'alimentatore manca precisione, la netta separazione tra impulso e tempo di raffreddamento si attenua.

Ciò può portare a una fuga termica, in cui il bersaglio si fonde o si degrada piuttosto che subire uno sputtering efficiente.

Il controllo preciso garantisce che il bersaglio rimanga chimicamente attivo ma fisicamente stabile.

Applicazione industriale e uniformità

Supporto per sistemi multi-sorgente

In ambito industriale, i sistemi utilizzano spesso configurazioni a quattro catodi con bersagli magnetronici multipli (come cromo o niobio).

Un alimentatore preciso coordina queste sorgenti per produrre flussi costanti di ioni metallici e gassosi ad alta densità.

Uniformità su geometrie complesse

La combinazione di alimentazione ad alta precisione e basi rotanti planetarie consente il trattamento uniforme di forme 3D complesse.

L'ambiente al plasma altamente ionizzato garantisce che anche le superfici difficili da raggiungere ricevano una nitrurazione costante, facilitando una produzione efficiente su larga scala.

Comprendere i compromessi operativi

Complessità dell'ottimizzazione dei parametri

Sebbene l'alta precisione offra controllo, introduce complessità nella configurazione del processo.

Gli operatori devono bilanciare attentamente la durata dell'impulso, la frequenza e la tensione; impostazioni errate possono portare a scariche instabili o ionizzazione insufficiente.

La sensibilità dei cicli di lavoro

Il vantaggio della regolazione indipendente del ciclo di lavoro è anche un potenziale punto di guasto.

Se il ciclo di lavoro è impostato troppo alto nel tentativo di aumentare le velocità di deposizione, la fase di raffreddamento viene compromessa.

Ciò vanifica i benefici termici dell'HIPIMS, portando a potenziali danni alle apparecchiature o a una scarsa qualità del rivestimento.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia della nitrurazione HIPIMS, allinea le impostazioni del tuo alimentatore con i tuoi specifici obiettivi di produzione.

- Se il tuo obiettivo principale è la durezza superficiale: Dai priorità alle impostazioni che massimizzano la densità di corrente di picco per generare la più alta concentrazione possibile di ioni di azoto atomico.

- Se il tuo obiettivo principale è la longevità dei componenti: Concentrati sull'ottimizzazione del ciclo di lavoro della scarica per mantenere un'elevata attività del plasma limitando rigorosamente il carico termico sul bersaglio.

- Se il tuo obiettivo principale è la geometria complessa: Assicurati che il tuo alimentatore supporti la sincronizzazione multi-sorgente per mantenere una densità di plasma uniforme su pezzi rotanti tridimensionali.

La precisione nell'erogazione di potenza fa la differenza tra un rivestimento standard e una modifica chimica superiore della superficie.

Tabella riassuntiva:

| Caratteristica | Necessità nella nitrurazione HIPIMS | Beneficio per il processo |

|---|---|---|

| Densità di corrente | Genera impulsi di corrente ad alta densità | Massimizza l'ionizzazione degli ioni $N_2$ e $N^+$ |

| Controllo termico | Disaccoppia la densità del plasma dal ciclo di lavoro | Previene il surriscaldamento e la fusione del bersaglio |

| Precisione dell'impulso | Controllo del tempo e commutazione ad alta velocità | Mantiene la stabilità fisica dei materiali bersaglio |

| Specie di ionizzazione | Crea abbondante azoto molecolare attivo | Migliora l'attività chimica per superfici più dure |

| Sincronizzazione multi-sorgente | Coordina più bersagli magnetronici | Garantisce uniformità su geometrie 3D complesse |

Trasforma la tua ingegneria delle superfici con la precisione KINTEK

Non lasciare che l'instabilità termica o la bassa ionizzazione limitino la qualità del tuo rivestimento. I sistemi di alimentazione ad alta precisione di KINTEK sono progettati per soddisfare le rigorose esigenze della nitrurazione HIPIMS, offrendo il controllo necessario per disaccoppiare la densità del plasma dal carico termico.

Supportati da R&S e produzione esperte, KINTEK offre forni per muffole, a tubo, rotativi, sottovuoto, sistemi CVD e altri forni da laboratorio ad alta temperatura, tutti personalizzabili per le tue esigenze di ricerca o industriali uniche. Sia che tu miri a una durezza superficiale superiore o a un trattamento uniforme di geometrie 3D complesse, il nostro team è pronto a fornire le attrezzature specializzate di cui hai bisogno.

Contatta KINTEK oggi stesso per discutere le tue soluzioni personalizzate per forni e alimentatori!

Guida Visiva

Riferimenti

- Arutiun P. Ehiasarian, P.Eh. Hovsepian. Novel high-efficiency plasma nitriding process utilizing a high power impulse magnetron sputtering discharge. DOI: 10.1116/6.0003277

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Qual è la funzione di un sistema a quattro catodi di grado industriale in HIPIMS? Ottimizzare i rivestimenti per geometrie complesse

- Quali sono le specifiche tecniche per la configurazione PECVD capacitivamente accoppiata a doppio elettrodo? Standard di esperti

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali sono i vantaggi del CVD al plasma rispetto ad altri processi? Ottenere la deposizione di film di alta qualità a bassa temperatura

- Perché vengono utilizzati grafite ad alta purezza e acetilene per il DLC? Padroneggia il rapporto sp2/sp3 per prestazioni superficiali superiori

- Come si trasforma il gas di reazione in un film solido nel PECVD? Padroneggiare la deposizione di film sottili guidata dal plasma

- Quali sono le applicazioni principali dei film depositati tramite PECVD nell'industria dei semiconduttori? Essenziali per l'isolamento elettrico, la passivazione e l'incapsulamento

- Che ruolo svolge il PECVD nella creazione di rivestimenti ottici? Ottenere film sottili di precisione per ottiche migliorate