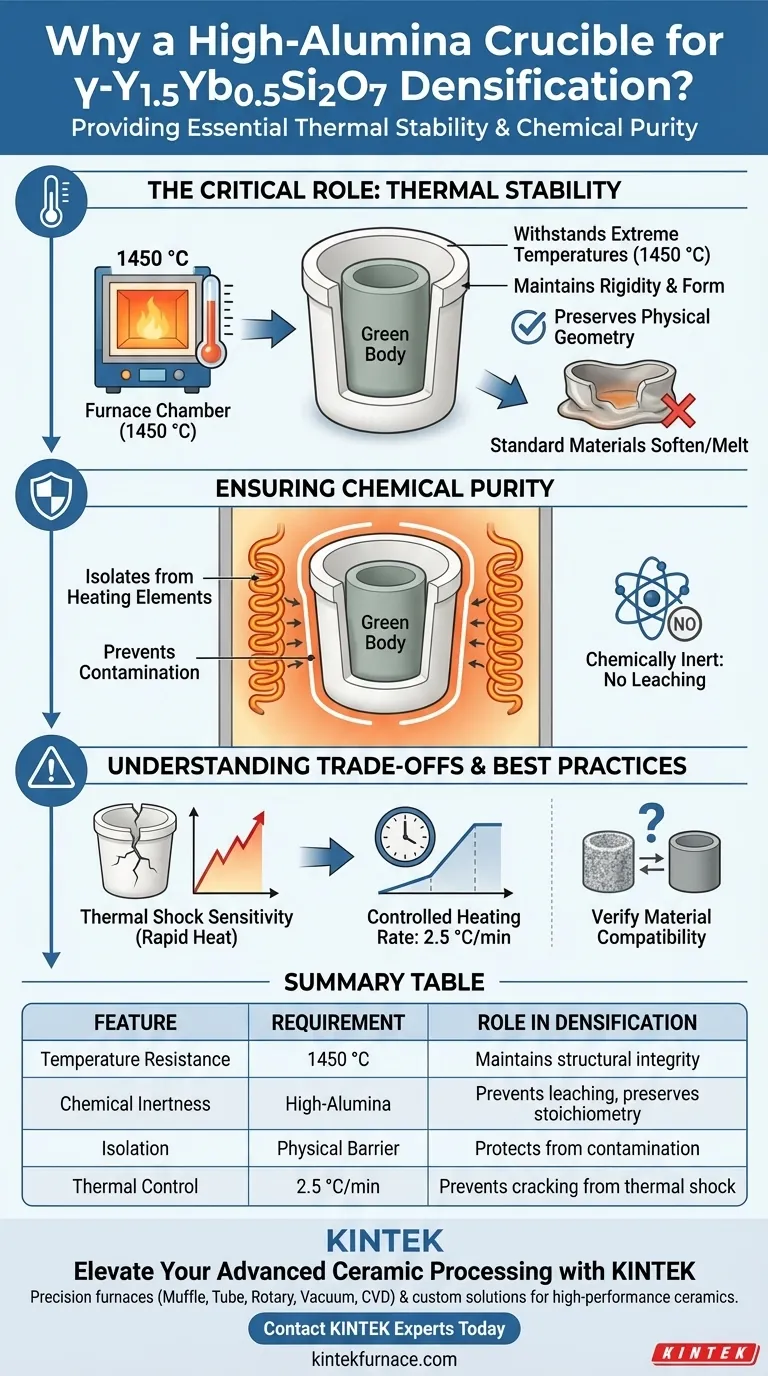

È rigorosamente richiesta una muffola ad alto contenuto di allumina durante la densificazione delle ceramiche γ-Y1.5Yb0.5Si2O7 perché fornisce la necessaria stabilità termica per resistere alle temperature di sinterizzazione di 1450 °C senza deformazioni. La sua funzione principale è quella di agire come un supporto chimicamente inerte, isolando fisicamente il "corpo verde" ceramico dagli elementi riscaldanti del forno per prevenire contaminazioni e garantire la purezza del prodotto finale.

La muffola funge da robusta barriera fisica e chimica, garantendo che il calore intenso necessario per la densificazione guidi la crescita dei grani senza compromettere l'integrità strutturale o la composizione chimica del campione.

Il Ruolo Critico della Stabilità Termica

Resistenza a Temperature Estreme

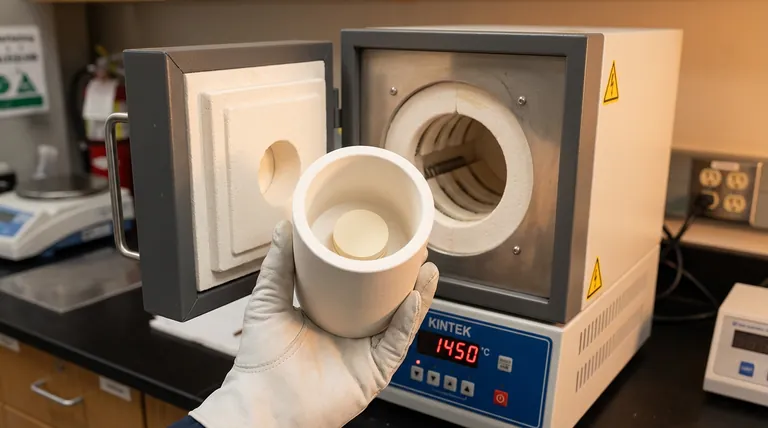

Il processo di densificazione per γ-Y1.5Yb0.5Si2O7 richiede un ambiente controllato ad alta temperatura che raggiunge i 1450 °C.

A questa temperatura specifica, molti materiali di contenimento standard si ammorbidirebbero, si deformerebbero o si scioglierebbero. Le muffole ad alto contenuto di allumina mantengono la loro rigidità e forma strutturale, garantendo che il campione rimanga stabile durante l'intero ciclo di riscaldamento.

Preservazione della Geometria Fisica

La muffola funge da supporto stabile per il "corpo verde" (il compattato di polvere ceramica non cotta).

Mantenendo la sua forma sotto calore, la muffola impedisce al campione di spostarsi o deformarsi a causa del cedimento del substrato, il che è fondamentale per ottenere una densità relativa uniforme (come la densità del 91,2% osservata in operazioni di successo).

Garantire la Purezza Chimica

Isolamento dagli Elementi Riscaldanti

Un rischio primario durante la sinterizzazione è l'interazione tra il campione ceramico e i componenti interni del forno, in particolare gli elementi riscaldanti.

La muffola ad alto contenuto di allumina agisce come uno scudo, impedendo alla forma γ-Y1.5Yb0.5Si2O7 di entrare in contatto diretto con il rivestimento o gli elementi del forno. Questo isolamento fisico è non negoziabile per le ceramiche ad alte prestazioni.

Inerzia Chimica

Oltre alla separazione fisica, il materiale della muffola stesso deve essere non reattivo.

L'alto contenuto di allumina viene scelto perché è chimicamente inerte rispetto a questa specifica composizione ceramica. Assicura che nessun elemento estraneo venga lisciviato nel campione, preservando così la stechiometria del materiale e prevenendo impurità che potrebbero degradare le prestazioni.

Comprendere i Compromessi

Sensibilità agli Shock Termici

Sebbene le muffole ad alto contenuto di allumina siano resistenti al calore, possono essere sensibili a rapidi cambiamenti di temperatura.

È fondamentale attenersi a velocità di riscaldamento precise, come 2,5 °C/min, per evitare che la muffola stessa si crepi. Un cedimento della parete della muffola esporrebbe immediatamente il campione ai contaminanti che si sta cercando di evitare.

Limiti di Compatibilità dei Materiali

L'alto contenuto di allumina è eccellente per γ-Y1.5Yb0.5Si2O7, ma non è una soluzione universale per tutti i materiali.

È sempre necessario verificare che la specifica polvere ceramica che si sta sinterizzando non reagisca con l'allumina a temperature elevate. In questo caso specifico, il riferimento conferma che è la scelta corretta, ma questa compatibilità deve essere rivalutata se la composizione della ceramica cambia.

Fare la Scelta Giusta per il Tuo Progetto

Per garantire la densificazione di successo dei tuoi materiali ceramici, applica le seguenti linee guida:

- Se il tuo obiettivo principale è la Purezza Chimica: Utilizza una muffola ad alto contenuto di allumina per creare una barriera neutra che prevenga reazioni con i rivestimenti del forno e gli elementi riscaldanti.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Assicurati che il tuo programma del forno utilizzi una velocità di riscaldamento controllata (ad esempio, 2,5 °C/min) per proteggere la muffola dagli shock termici mentre raggiunge la temperatura target di 1450 °C.

Scegliendo il corretto contenitore, trasformi un caotico ambiente ad alta temperatura in una camera controllata per un'ingegneria precisa dei materiali.

Tabella Riassuntiva:

| Caratteristica | Requisito | Ruolo nella Densificazione |

|---|---|---|

| Resistenza alla Temperatura | 1450 °C | Mantiene l'integrità strutturale senza deformazioni |

| Inerzia Chimica | Alto contenuto di Allumina | Previene il dilavamento e preserva la stechiometria della ceramica |

| Isolamento | Barriera Fisica | Protegge il campione dalla contaminazione degli elementi riscaldanti |

| Controllo Termico | 2,5 °C/min | Previene la fessurazione della muffola dovuta alla sensibilità agli shock termici |

Eleva la Tua Lavorazione di Ceramiche Avanzate con KINTEK

La densificazione di precisione di ceramiche ad alte prestazioni come γ-Y1.5Yb0.5Si2O7 richiede più del semplice calore elevato: richiede l'ambiente giusto. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni di laboratorio premium ad alta temperatura.

Sia che tu abbia bisogno di dimensioni personalizzate o di controlli atmosferici specifici, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione. Garantisci purezza chimica e integrità strutturale in ogni ciclo di cottura.

Pronto a ottimizzare i processi termici del tuo laboratorio?

Contatta oggi stesso gli esperti KINTEK per trovare la soluzione di forno perfetta per la tua applicazione.

Guida Visiva

Riferimenti

- Buhao Zhang, Tanvir Hussain. Thermal properties and calcium-magnesium-alumino-silicate (CMAS) interaction of novel γ-phase ytterbium-doped yttrium disilicate (γ-Y1.5Yb0.5Si2O7) environmental barrier coating material. DOI: 10.1007/s42114-024-00879-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché utilizzare una scatola di grafite per la solforazione di WS2? Essenziale per la sintesi di film sottili di alta qualità

- Perché le griglie metalliche a rete sono preferite per l'essiccazione a strato sottile? Aumenta l'efficienza e l'accuratezza nel tuo laboratorio

- Di cosa sono fatti i tubi per forni a tubo? Scegli il materiale giusto per il tuo processo

- Quali funzioni svolgono gli stampi in grafite ad alta resistenza in FAST? Ottimizza oggi il consolidamento delle leghe di titanio

- Quali sono le funzioni degli stampi in grafite ad alta purezza e ad alta resistenza nella SPS? Ottimizzare la sinterizzazione di ceramiche Al2O3-TiC

- Qual è lo scopo di una camera a vuoto di laboratorio nella preparazione di inchiostri a materiale sacrificale? Garantire l'integrità strutturale.

- Qual è lo scopo dell'utilizzo di tubi di quarzo fuso nei sistemi di reazione sigillati ad alta temperatura per la ricerca sulle leghe?

- Quali sono i vantaggi dell'utilizzo di un pirometro bicolore? Precisione di rilevamento per forni ad altissima temperatura