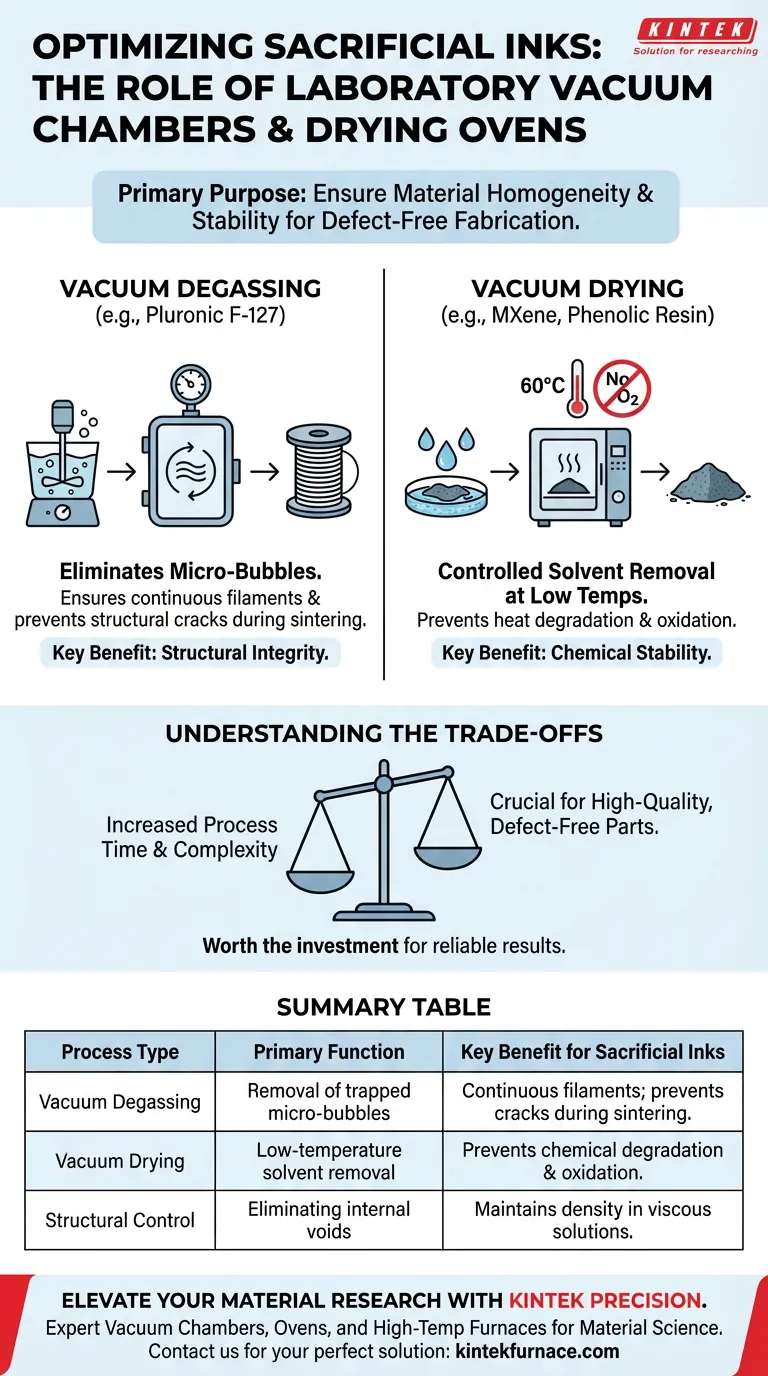

Lo scopo principale di una camera a vuoto di laboratorio o di un forno di essiccazione sotto vuoto in questo contesto è garantire l'omogeneità e la stabilità del materiale. Nello specifico, per inchiostri sacrificali come il Pluronic F-127, la camera a vuoto viene utilizzata per degasare la soluzione, rimuovendo le microbolle intrappolate introdotte durante la miscelazione. Ciò garantisce che i filamenti estrusi rimangano continui e densi, prevenendo cedimenti strutturali nel componente finale.

Creando un materiale privo di vuoti e chimicamente stabile, la lavorazione sotto vuoto funge da fase critica di garanzia della qualità. Previene difetti fisici come crepe durante la sinterizzazione e protegge i componenti chimici sensibili dall'ossidazione durante l'essiccazione.

Garantire l'integrità strutturale tramite degasaggio

Il problema delle microbolle

Durante la preparazione di inchiostri sacrificali viscosi, come quelli a base di Pluronic F-127, il processo di agitazione intrappola inevitabilmente aria all'interno della miscela.

Se non trattate, queste microbolle compromettono la densità della soluzione polimerica concentrata.

Migliorare la continuità del filamento

Una camera a vuoto rimuove questi gas intrappolati prima che il materiale venga caricato in una stampante 3D.

Questa fase di degasaggio è fondamentale per garantire che i filamenti estrusi siano continui.

Senza questo processo, le sacche d'aria causerebbero interruzioni nel flusso del materiale, con conseguenti vuoti all'interno della struttura stampata.

Prevenire difetti post-lavorazione

I vantaggi del degasaggio sotto vuoto si estendono oltre la fase di stampa fino alla post-lavorazione.

Garantendo un inchiostro denso e privo di bolle, si previene la formazione di difetti nei canali funzionali.

Inoltre, l'eliminazione di questi vuoti è cruciale per evitare crepe strutturali che possono verificarsi durante il processo di sinterizzazione ad alto stress.

Preservare la stabilità chimica tramite essiccazione sotto vuoto

Rimozione controllata del solvente

Nella preparazione di precursori complessi, come N-TiO2@NC, viene utilizzato un forno di essiccazione sotto vuoto per rimuovere i solventi residui.

Ciò consente un'essiccazione efficace a temperature significativamente più basse, ad esempio 60 gradi Celsius.

La riduzione del requisito termico protegge il materiale dalla degradazione indotta dal calore prima che sia pronto per la lavorazione finale.

Prevenzione dell'ossidazione

Operare in un ambiente sottovuoto esclude ossigeno e umidità dal processo di essiccazione.

Ciò è essenziale per proteggere i componenti reattivi, come i nanofogli MXene, dall'ossidazione.

Aiuta anche a mantenere l'integrità strutturale dei rivestimenti, come la resina fenolica, garantendo che il materiale sia chimicamente preparato per i successivi trattamenti termici ad alta temperatura.

Comprendere i compromessi

Tempo di processo vs. Qualità del materiale

L'utilizzo di camere a vuoto aggiunge un passaggio distinto al flusso di lavoro, aumentando il tempo totale di preparazione dell'inchiostro.

Tuttavia, saltare questo passaggio crea un alto rischio di scarto del pezzo a causa di vuoti interni che sono spesso invisibili fino alla fase di sinterizzazione.

Complessità dell'attrezzatura

L'essiccazione sotto vuoto richiede un controllo preciso di pressione e temperatura per prevenire l'ebollizione rapida dei solventi, che potrebbe danneggiare la struttura del materiale.

Sebbene ciò richieda attrezzature e monitoraggio specializzati, è l'unico metodo affidabile per essiccare materiali inclini all'ossidazione senza alterarne la composizione chimica.

Fare la scelta giusta per il tuo obiettivo

Per applicare questo al tuo progetto specifico, determina se la tua sfida principale è la consistenza fisica o la conservazione chimica.

- Se la tua priorità è la stampabilità e la struttura fisica: Dai priorità all'uso di una camera a vuoto per il degasaggio per rimuovere le microbolle e garantire filamenti continui e privi di crepe.

- Se la tua priorità è prevenire l'ossidazione in precursori sensibili: Dai priorità all'uso di un forno di essiccazione sotto vuoto per rimuovere i solventi a basse temperature mentre si esclude l'ossigeno.

Padroneggiare l'ambiente sottovuoto fa la differenza tra una formulazione di inchiostro teorica e un'applicazione funzionale e priva di difetti.

Tabella riassuntiva:

| Tipo di processo | Funzione principale | Beneficio chiave per inchiostri sacrificali |

|---|---|---|

| Degasaggio sotto vuoto | Rimozione di microbolle intrappolate | Garantisce filamenti continui e previene crepe durante la sinterizzazione. |

| Essiccazione sotto vuoto | Rimozione di solventi a bassa temperatura | Previene la degradazione chimica e l'ossidazione di componenti sensibili (es. MXeni). |

| Controllo strutturale | Eliminazione di vuoti interni | Mantiene la densità in soluzioni viscose come il Pluronic F-127. |

Eleva la tua ricerca sui materiali con KINTEK Precision

Non lasciare che microbolle o ossidazione compromettano la tua svolta. Supportato da R&S e produzione esperte, KINTEK offre Camere a Vuoto, Forni di Essiccazione Sotto Vuoto e forni da laboratorio ad alta temperatura personalizzabili ad alte prestazioni, progettati per soddisfare le rigorose esigenze della scienza dei materiali.

Sia che tu stia preparando inchiostri Pluronic F-127 o nanofogli MXene sensibili, i nostri sistemi forniscono il controllo preciso necessario per risultati privi di difetti. Contattaci oggi stesso per trovare la soluzione perfetta per il tuo laboratorio e scopri come le nostre attrezzature personalizzabili possono ottimizzare il tuo flusso di lavoro.

Guida Visiva

Riferimenti

- Highly Stable Low‐Temperature Phosphate Glass as a Platform for Multimaterial 3D Printing of Integrated Functional Microfluidic Devices. DOI: 10.1002/adem.202501603

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

Domande frequenti

- Perché utilizzare grafite ad alta purezza per il ricottura di β-Ga2O3? Chiave per la precisione termica e la sicurezza

- Qual è la funzione fisica critica di un forno di essiccazione a esplosione elettrica da laboratorio nel trattamento del gel di fosforo?

- Come migliorare le prestazioni della pompa per vuoto? Massimizzare l'efficienza e raggiungere livelli di vuoto più profondi

- Quali sono i requisiti per le apparecchiature di riscaldamento ad alta temperatura e le crogioli di quarzo nel pretrattamento delle ceneri di incenerimento?

- In che modo la scelta di crogioli ceramici ad alta purezza influisce sui fantocci di vetro? Sblocca la precisione ottica nella sinterizzazione

- Qual è la funzione di un'ampolla di quarzo ad alta purezza durante il processo di diffusione degli atomi di manganese? Spiegato il ruolo essenziale

- Quali informazioni fornisce la diffrazione a raggi X di laboratorio per il solfuro di gallio? Caratterizzazione di cristalli singoli di GaS master

- Perché una piattaforma di riscaldamento e agitazione ad alta precisione è necessaria per la sintesi sol-gel di ZnO? Ottenere nanoparticelle perfette