Nella lavorazione dei semiconduttori, un forno a muffola esegue una fase critica di trattamento termico chiamata ricottura. Questo processo utilizza temperature elevate precise e uniformi in un'atmosfera controllata per riparare la struttura cristallina dei wafer di silicio e attivare i droganti impiantati, essenziale per ottenere la conduttività elettrica e le prestazioni richieste del microchip finale.

Il ruolo di un forno a muffola non è solo quello di riscaldare il materiale semiconduttore, ma di farlo in un ambiente eccezionalmente pulito e controllato. Il suo vantaggio principale è isolare il materiale sia dall'ossigeno atmosferico che dai contaminanti degli elementi riscaldanti, prevenendo difetti che altrimenti renderebbero inutilizzabile il dispositivo elettronico.

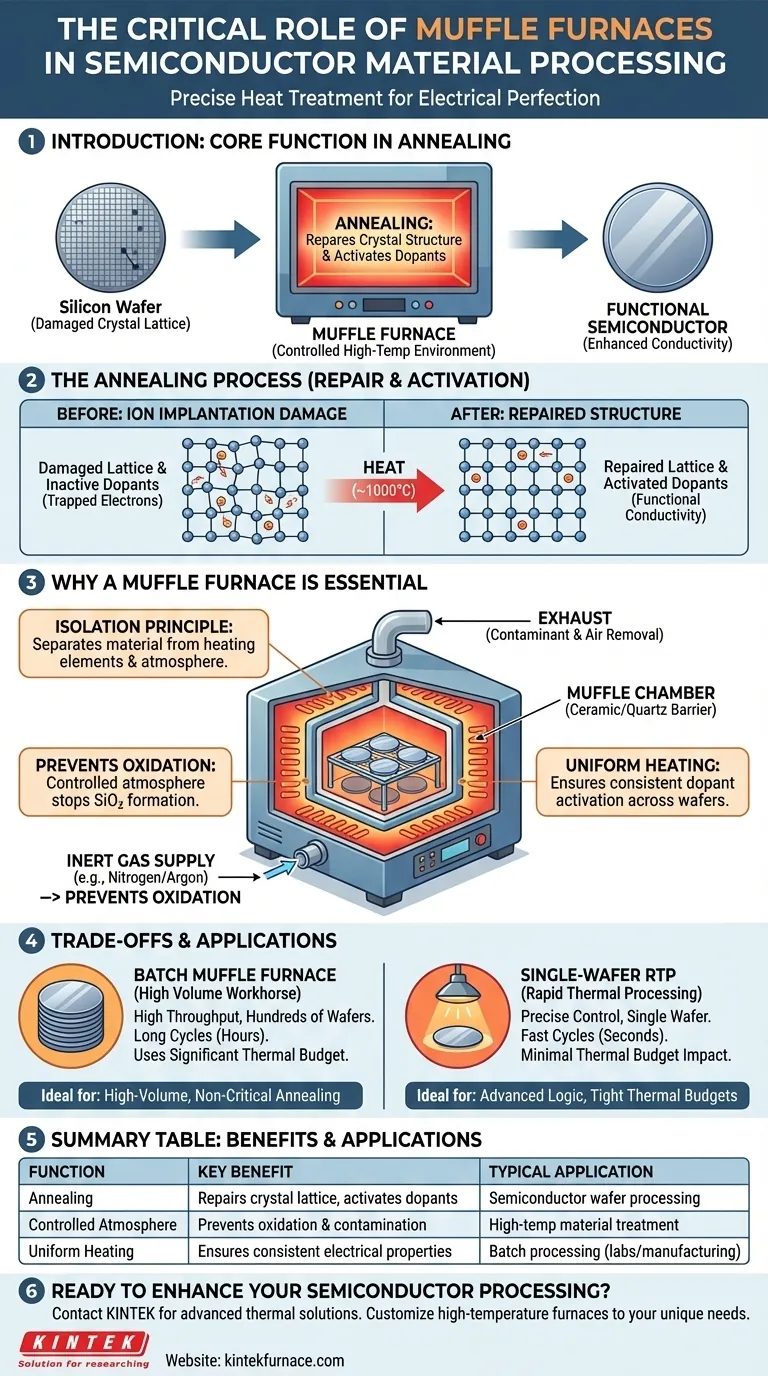

La Funzione Principale: Ricottura per la Perfezione Elettrica

Nella fabbricazione dei semiconduttori, i wafer di silicio grezzi subiscono numerose fasi che danneggiano la loro perfetta struttura cristallina. Il forno a muffola è uno strumento primario utilizzato per invertire questo danno e preparare elettricamente il materiale.

Riparazione del Reticolo Cristallino

Processi come l'impiantazione ionica, in cui gli atomi vengono sparati nel silicio per modificarne la conduttività, sono violenti a livello microscopico. Essi frantumano il reticolo cristallino ordinato del silicio, creando difetti che intrappolano gli elettroni e ostacolano il flusso di corrente.

La ricottura in un forno a muffola riscalda il wafer a una temperatura elevata (circa 1000°C per il silicio). Ciò fornisce agli atomi di silicio spostati energia sufficiente per tornare nelle loro posizioni corrette, riparando di fatto la struttura cristallina.

Attivazione dei Droganti

Gli atomi droganti introdotti durante l'impiantazione sono inutili finché non fanno parte della struttura del cristallo di silicio. La ricottura consente a questi droganti di inserirsi nel reticolo, dove possono donare o accettare elettroni. Questo processo, noto come attivazione dei droganti, è ciò che trasforma una regione non conduttiva di silicio in una parte funzionale di un transistor.

Perché un Forno a Muffola è Essenziale

Sebbene molti forni possano raggiungere alte temperature, la progettazione specifica di un forno a muffola lo rende eccezionalmente adatto alle esigenze rigorose della produzione di semiconduttori.

Il Principio di Isolamento

Il termine "muffola" si riferisce alla camera interna o al tubo (spesso realizzato in ceramica o quarzo) che contiene i wafer semiconduttori. Questa muffola funge da barriera fisica, separando i wafer dagli elementi riscaldanti del forno e dall'atmosfera esterna.

Questo isolamento è fondamentale per impedire che particelle microscopiche provenienti dagli elementi riscaldanti contaminino la superficie incontaminata dei wafer di silicio.

Prevenzione dell'Ossidazione Catastrofica

Alle alte temperature richieste per la ricottura, il silicio reagisce istantaneamente con qualsiasi ossigeno disponibile per formare biossido di silicio (SiO₂), un isolante. L'ossidazione incontrollata rovinerebbe le proprietà elettriche del wafer.

La muffola sigillata consente agli operatori di aspirare l'aria ambiente e riempire la camera con un gas inerte, come azoto o argon. Questa atmosfera controllata previene l'ossidazione e altre reazioni chimiche indesiderate, garantendo l'integrità del materiale.

Garantire un Riscaldamento Uniforme

Una funzione chiave del forno è fornire una distribuzione del calore estremamente uniforme su ogni wafer di un lotto. Lo ottiene attraverso una combinazione di trasferimento di calore radiativo e convettivo. Qualsiasi variazione di temperatura potrebbe causare un'attivazione incoerente dei droganti o una riparazione cristallina, portando a dispositivi difettosi.

Comprendere i Compromessi e i Limiti

Sebbene fondamentali, i forni a muffola fanno parte di un kit di strumenti più ampio e il loro utilizzo comporta compromessi specifici.

Elaborazione a Lotti Rispetto al RTP a Singolo Wafer

I forni a muffola tradizionali sono strumenti batch, che lavorano centinaia di wafer contemporaneamente in cicli lunghi e lenti (spesso diverse ore). Ciò garantisce un alto rendimento per molte applicazioni.

Tuttavia, per i microchip avanzati, il lungo tempo di riscaldamento può essere uno svantaggio. Le alternative moderne come il Rapid Thermal Processing (RTP) riscaldano un singolo wafer in pochi secondi, offrendo un controllo più preciso ma un rendimento complessivo inferiore.

Vincoli sul Budget Termico

Ogni fase ad alta temperatura "consuma" dal budget termico totale del wafer. Superare questo budget può far sì che i droganti precedentemente posizionati si diffondano fuori posizione, sfocando i modelli circuitali microscopici. I lunghi cicli in un forno a muffola consumano una parte considerevole di questo budget.

Rischi di Purezza e Contaminazione

Nonostante l'isolamento della muffola, la camera del forno stessa deve essere mantenuta con estrema diligenza. Qualsiasi impurità all'interno della camera o nella fornitura di gas inerte può comunque introdurre difetti critici sui wafer, rendendo il controllo del processo una sfida costante.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo termico corretto dipende interamente dai requisiti tecnici e dagli obiettivi economici della specifica fase di produzione.

- Se la tua priorità principale è la ricottura ad alto volume e non critica: L'alto rendimento e l'affidabilità di un forno a muffola batch lo rendono un cavallo di battaglia economico e potente.

- Se la tua priorità principale è la logica avanzata con budget termici ristretti: Il Rapid Thermal Processing (RTP) è spesso preferito per il suo controllo preciso e il minimo impatto sulla diffusione dei droganti.

- Se la tua priorità principale è la ricerca e lo sviluppo di materiali: Un forno a muffola versatile con controllo preciso dell'atmosfera è uno strumento indispensabile per testare le proprietà dei materiali in varie condizioni controllate.

In definitiva, la padronanza del trattamento termico è fondamentale per trasformare il silicio grezzo nei dispositivi elettronici ad alte prestazioni che alimentano il nostro mondo.

Tabella Riepilogativa:

| Funzione | Vantaggio Chiave | Applicazione Tipica |

|---|---|---|

| Ricottura | Ripara il reticolo cristallino e attiva i droganti | Lavorazione dei wafer semiconduttori |

| Atmosfera Controllata | Previene ossidazione e contaminazione | Trattamento di materiali ad alta temperatura |

| Riscaldamento Uniforme | Assicura proprietà elettriche costanti | Lavorazione a lotti in laboratori e produzione |

Pronto a migliorare la tua lavorazione dei semiconduttori con soluzioni termiche affidabili? Contatta KINTEK oggi stesso per discutere come i nostri forni ad alta temperatura avanzati, inclusi forni a muffola, a tubo e a vuoto, possono essere personalizzati per soddisfare le tue esigenze uniche—garantendo un controllo preciso della temperatura, ambienti privi di contaminazione e prestazioni superiori per il tuo laboratorio o linea di produzione. Contattaci ora!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo