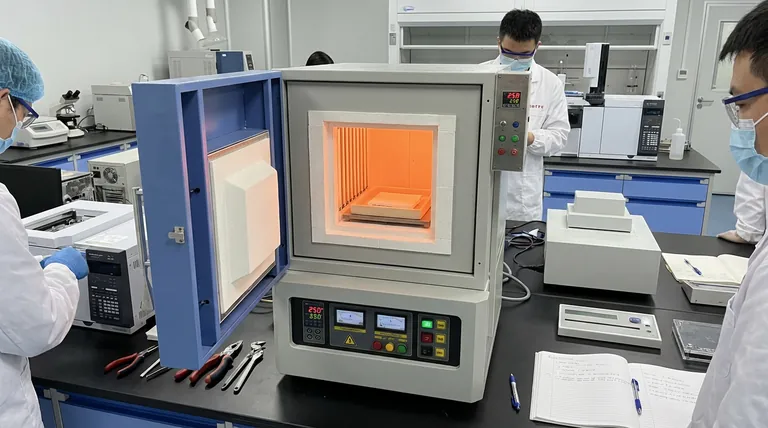

Il forno a muffola funge da camera di reazione critica per la stabilizzazione ossidativa delle nanofibre elettrofilate. Espone le fibre di poliacrilonitrile (PAN) a un ambiente d'aria controllato, riscaldandole tipicamente a circa 250°C, per innescare cambiamenti chimici essenziali. Questo trattamento termico è il meccanismo specifico che converte la fibra da una plastica fusibile in una struttura resistente al calore in grado di sopravvivere a temperature più elevate.

Lo scopo centrale del forno a muffola è alterare fondamentalmente la chimica della fibra prima della carbonizzazione. Facilitando reazioni specifiche in un'atmosfera d'aria, trasforma il polimero da uno stato termoplastico (che si scioglierebbe) a una struttura a scala termoindurente (che mantiene la sua forma), garantendo che la morfologia fisica della nanofibra rimanga intatta.

Il Processo di Trasformazione Chimica

Creazione di una Struttura a Scala Resistente al Calore

Il riferimento primario evidenzia che il forno a muffola non si limita ad asciugare le fibre, ma le ristruttura.

Il trattamento termico converte il polimero lineare termoplastico iniziale in una struttura a scala resistente al calore. Questo cambiamento strutturale è ciò che consente alla fibra di resistere a future lavorazioni senza degradarsi.

Guida alle Reazioni Chimiche Chiave

All'interno del forno, la combinazione di calore e aria facilita tre reazioni specifiche nel materiale PAN: ciclizzazione, deidrogenazione e ossidazione.

Queste reazioni agiscono in concerto per stabilizzare le catene molecolari. Questa evoluzione chimica è necessaria per bloccare la struttura atomica della fibra in posizione.

La Necessità di un Ambiente d'Aria

A differenza dei passaggi successivi che possono richiedere atmosfere inerti, il forno a muffola opera specificamente in un ambiente d'aria.

L'ossigeno è un reagente richiesto per il processo di stabilizzazione ossidativa. Il forno fornisce le condizioni atmosferiche controllate necessarie affinché l'ossigeno interagisca efficacemente con le catene polimeriche.

Garantire l'Integrità Strutturale

Conversione da Termoplastico a Termoindurente

Una funzione vitale del forno è la gestione della transizione di fase del materiale.

Come notato nei dati supplementari, questo passaggio trasforma la fibra da termoplastica a termoindurente. Un materiale termoplastico funge da precursore, ma manca della stabilità termica richiesta per applicazioni avanzate.

Prevenzione di Fusione e Collasso

Senza la stabilizzazione fornita dal forno a muffola, le nanofibre perderebbero la loro definizione fisica.

Se le fibre fossero esposte a carbonizzazione ad alta temperatura senza questo passaggio, si scioglierebbero o collasserebbero. Il forno garantisce che le fibre mantengano la loro morfologia "come filata" durante il resto della linea di produzione.

Comprendere i Compromessi

Precisione vs. Velocità

I riferimenti supplementari indicano che questo processo non è istantaneo. Richiede un programma preciso a temperatura controllata, che spesso comporta velocità di riscaldamento molto lente (ad es. 0,2 gradi Celsius al minuto).

Sebbene questa lenta velocità di rampa sia fondamentale per un corretto reticolazione ed evitare shock termici, crea un collo di bottiglia nella velocità di produzione. Affrettare questo passaggio nel forno può portare a una stabilizzazione incompleta, causando guasti strutturali nelle fasi successive.

Fare la Scelta Giusta per il Tuo Obiettivo

Come Applicare Questo al Tuo Progetto

Il forno a muffola non è solo un riscaldatore; è un reattore chimico. Il tuo approccio al suo utilizzo dovrebbe dipendere dalle metriche di qualità specifiche della tua fibra finale.

- Se il tuo obiettivo principale è la Morfologia Fisica: Assicurati che il tuo programma del forno consenta tempo sufficiente per la conversione da termoplastico a termoindurente per evitare che le fibre si fondano o collassino.

- Se il tuo obiettivo principale è la Stabilità Chimica: Dai priorità al controllo preciso dell'ambiente d'aria e della rampa di temperatura per facilitare completamente la ciclizzazione e l'ossidazione senza bruciare il materiale.

Il forno a muffola è il varco definitivo che colma il divario tra un polimero grezzo e fragile e un precursore di carbonio robusto e resistente al calore.

Tabella Riassuntiva:

| Fase di Stabilizzazione | Reazioni Chimiche Chiave | Requisito di Temperatura | Condizione Atmosferica | Struttura Risultante |

|---|---|---|---|---|

| Stabilizzazione Ossidativa | Ciclizzazione, Deidrogenazione, Ossidazione | Circa 250°C (Rampa Lenta) | Aria Controllata (Ossigeno) | Struttura a Scala Termoindurente |

| Controllo Morfologico | Reticolazione | Programma Termico Preciso | Flusso d'Aria Costante | Fibra Intatta Non Fusibile |

Eleva la Tua Ricerca sulle Nanofibre con KINTEK

Una lavorazione termica precisa fa la differenza tra una fibra di carbonio di successo e un polimero fuso. I forni a muffola ad alte prestazioni di KINTEK forniscono il controllo meticoloso della rampa di temperatura (fino a 0,2°C/min) e l'uniformità atmosferica richiesti per la stabilizzazione ossidativa critica delle nanofibre di PAN.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti personalizzabili per le esigenze uniche di alta temperatura del tuo laboratorio. Assicurati che i tuoi materiali raggiungano la perfetta struttura a scala termoindurente con la nostra attrezzatura da laboratorio specializzata.

Pronto a ottimizzare la tua produzione di fibre? Contatta KINTEK oggi stesso per una soluzione personalizzata.

Riferimenti

- Juhyeong Kim, Yoonkook Son. Lotus Root Type Nickel Oxide-Carbon Nanofibers: A Hybrid Supercapacitor Electrode Material. DOI: 10.3390/app14072977

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il ruolo primario di una muffola nella calcinazione del catalizzatore DPC/RuPt? Raggiungere una precisione di 800 °C

- Quali sono le differenze nell'isolamento tra forni a muffola e forni da essiccazione? Approfondimenti chiave sulla progettazione per il tuo laboratorio

- Come gestire i materiali metallici con grasso in un forno a muffola? Prevenire i danni e prolungare la vita del forno

- Quale ruolo svolge una muffola nella ricerca sulla conversione termochimica dei rifiuti di origine animale? Ottimizzare la pirolisi

- Quale ruolo svolge una muffola nella calcinazione della zeolite naturale? Ottimizza oggi i tuoi studi di adsorbimento

- Qual è la funzione tecnica principale di un forno muffola industriale? Ottenere ematite pura tramite ossidazione di precisione

- Come vengono applicati forni a muffola e tecniche di sigillatura sottovuoto per valutare le leghe ad alta entropia? Guida esperta alla stabilità

- Quali caratteristiche di design contribuiscono alla durabilità di un forno a muffola? Scopri l'ingegneria chiave per prestazioni di lunga durata