Per valutare accuratamente le leghe ad alta entropia (HEA), è necessario un dispositivo di riscaldamento per simulare gli ambienti di servizio estremi per i quali questi materiali sono progettati. Integrando un sistema di riscaldamento controllato da un pirometro ottico, i ricercatori possono eseguire test di indentazione in situ a temperature fino a 800 °C. Questa capacità è fondamentale perché è l'unico metodo per verificare i vantaggi di ritenzione della durezza delle leghe HEA rispetto alle leghe tradizionali in condizioni operative reali.

I test standard a temperatura ambiente non riescono a catturare il vantaggio distintivo delle leghe ad alta entropia: la loro stabilità al calore estremo. L'integrazione di un dispositivo di riscaldamento consente la verifica in situ della ritenzione della durezza alle temperature di servizio, convalidando le prestazioni del materiale dove conta di più.

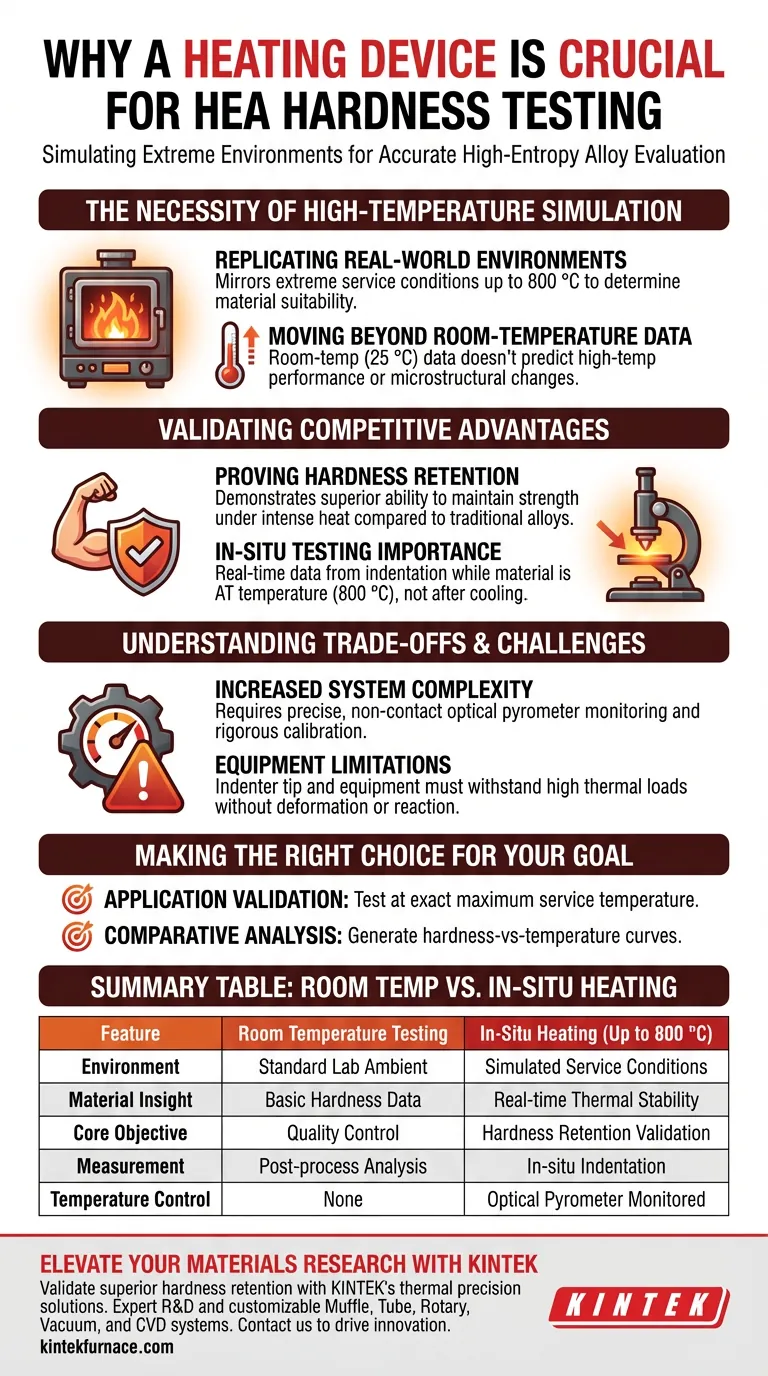

La Necessità della Simulazione ad Alta Temperatura

Riprodurre gli Ambienti del Mondo Reale

Le leghe ad alta entropia sono spesso ingegnerizzate per l'uso in ambienti estremi dove i materiali standard falliscono.

Per determinare se una lega HEA è adatta a una specifica applicazione, le condizioni di test devono rispecchiare le condizioni di servizio.

Il dispositivo di riscaldamento consente al tester di macro-durezza di elevare la temperatura del campione fino a 800 °C, simulando efficacemente lo stress termico che il materiale affronterà sul campo.

Andare Oltre i Dati a Temperatura Ambiente

Le proprietà meccaniche misurate a temperatura ambiente (circa 25 °C) sono scarsi predittori delle prestazioni a temperature elevate.

La maggior parte dei materiali subisce cambiamenti significativi nella microstruttura e nella resistenza meccanica quando riscaldata.

Affidarsi esclusivamente ai test ambientali farebbe perdere punti di guasto critici o degradi che si verificano solo sotto carichi termici elevati.

Convalidare i Vantaggi Competitivi

Dimostrare la Ritenzione della Durezza

La ragione principale dello sviluppo delle leghe HEA sono spesso le loro prestazioni superiori rispetto alle leghe tradizionali.

In particolare, le leghe HEA sono note per la ritenzione della durezza, ovvero la capacità di mantenere la loro resistenza anche quando sottoposte a calore intenso.

È necessario un dispositivo di riscaldamento per dimostrare empiricamente questo vantaggio; senza di esso, non è possibile dimostrare che la lega HEA supera le controparti tradizionali in condizioni di alta temperatura.

L'Importanza dei Test In Situ

L'impostazione descritta non si limita a riscaldare il materiale e poi testarlo dopo che si è raffreddato.

Esegue indentazione in situ, il che significa che la forza meccanica viene applicata mentre il materiale si trova a 800 °C.

Ciò fornisce dati in tempo reale su come la lega risponde allo stress fisico mentre è contemporaneamente sotto stress termico.

Comprendere i Compromessi

Aumento della Complessità del Sistema

L'integrazione di una piastra riscaldante trasforma un test di durezza standard in un esperimento complesso.

L'uso di un pirometro ottico indica la necessità di un monitoraggio preciso della temperatura senza contatto per garantirne l'accuratezza.

Qualsiasi fluttuazione nel controllo della temperatura può distorcere i dati di durezza, richiedendo una rigorosa calibrazione.

Limitazioni dell'Attrezzatura

Testare a 800 °C mette sotto stress l'attrezzatura di test stessa, non solo il campione.

La punta dell'indentatore deve essere in grado di resistere a queste temperature senza deformarsi o reagire chimicamente con la lega calda.

Gli operatori devono assicurarsi che il tester di macro-durezza sia specificamente classificato per i carichi termici generati dal dispositivo di riscaldamento.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare il valore dei tuoi test sui materiali, allinea il tuo metodo di valutazione con i tuoi obiettivi finali:

- Se il tuo obiettivo principale è la validazione dell'applicazione: Utilizza il dispositivo di riscaldamento per testare alla massima temperatura esatta (fino a 800 °C) che il tuo componente affronterà in servizio.

- Se il tuo obiettivo principale è l'analisi comparativa: Utilizza il riscaldamento in situ per generare una curva durezza-vs-temperatura, dimostrando chiaramente dove le leghe tradizionali falliscono e le leghe HEA hanno successo.

Testando nell'ambiente in cui vive il materiale, passi dal potenziale teorico alle prestazioni comprovate.

Tabella Riassuntiva:

| Caratteristica | Test a Temperatura Ambiente | Riscaldamento In Situ (fino a 800 °C) |

|---|---|---|

| Ambiente | Ambiente di Laboratorio Standard | Condizioni di Servizio Simulate |

| Comprensione del Materiale | Dati di Durezza di Base | Stabilità Termica in Tempo Reale |

| Obiettivo Principale | Controllo Qualità | Validazione della Ritenzione della Durezza |

| Misurazione | Analisi Post-processo | Indentazione In Situ |

| Controllo della Temperatura | Nessuno | Monitorato da Pirometro Ottico |

Eleva la Tua Ricerca sui Materiali con KINTEK

Per convalidare veramente la superiore ritenzione della durezza delle leghe ad alta entropia, è necessaria una precisione termica che rispecchi gli ambienti di servizio del mondo reale. KINTEK fornisce soluzioni di riscaldamento all'avanguardia necessarie per i test avanzati sui materiali. Supportati da R&S e produzione esperte, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni speciali ad alta temperatura per laboratori, tutti completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Pronto a dimostrare le prestazioni del tuo materiale in condizioni di calore estremo? Contattaci oggi stesso per discutere delle tue esigenze di forni personalizzati e scoprire come la nostra esperienza può guidare la tua innovazione.

Guida Visiva

Riferimenti

- Laurent Peltier, Jérome Slowensky. Design of Multiphase Compositionally Complex Alloys for Enhanced Hardness at Elevated Temperatures and Machinability: Comparative Study with Inconel 718. DOI: 10.1002/adem.202501146

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il significato di 1200 °C nella sintesi di ZrO2:Ti? Sblocca la purezza di fase nelle ceramiche ad alte prestazioni

- Quale ruolo svolge un forno a irraggiamento infrarosso nel metodo della zona fluttuante? Padronanza della crescita cristallina di beta-Ga2O3 drogato con Nb

- Quali sono i vantaggi di processo nell'utilizzo di un forno sottovuoto per l'essiccazione di precursori adsorbenti? Garantire l'uniformità chimica

- Quali sono i principali vantaggi tecnici della sinterizzazione in forno a microonde in un unico passaggio per le ceramiche SSBSN?

- Qual è il significato di una camera di riscaldamento ad alta temperatura in situ? Sblocca informazioni in tempo reale sulla struttura cristallina

- Quali sono le principali differenze tra i forni a lotto e quelli continui? Ottimizza la tua strategia di trattamento termico

- Come viene valutata la stabilità termica dei composti KBaBi? Scopri i precisi limiti di diffrazione a raggi X e trattamento termico

- Perché utilizzare la compensazione automatica della temperatura per i fusi di Sb-Te? Garantire l'accuratezza dei dati con un controllo termico preciso