Il vantaggio principale dell'utilizzo di un forno sottovuoto è la conservazione della distribuzione dei componenti interni. Creando un ambiente a bassa pressione, un forno sottovuoto consente ai solventi di evaporare rapidamente dai pori profondi a temperature più basse (ad esempio, 60–100 °C). Questo processo elimina l'"effetto capillare" comune nell'essiccazione convenzionale, garantendo che i componenti attivi non migrino verso la superficie e prevenendo la segregazione dei sali metallici all'interno del precursore adsorbente.

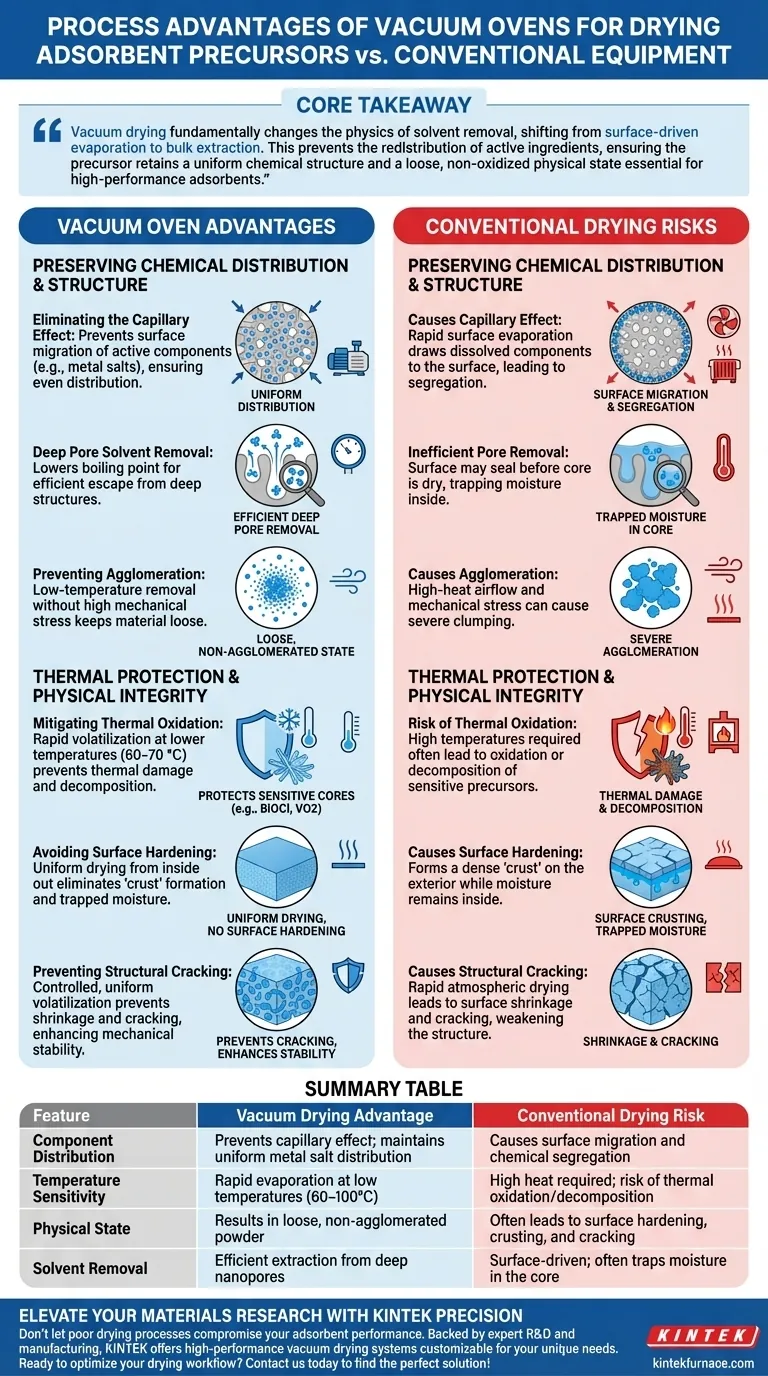

Concetto chiave L'essiccazione sottovuoto cambia fondamentalmente la fisica della rimozione del solvente, passando dall'evaporazione guidata dalla superficie all'estrazione di massa. Ciò impedisce la ridistribuzione degli ingredienti attivi, garantendo che il precursore mantenga una struttura chimica uniforme e uno stato fisico sciolto e non ossidato, essenziale per adsorbenti ad alte prestazioni.

Conservazione della distribuzione e della struttura chimica

Il vantaggio di processo più critico, come evidenziato dal riferimento principale, riguarda il comportamento dei componenti attivi durante la fase di essiccazione.

Eliminazione dell'effetto capillare

Nell'essiccazione atmosferica convenzionale, la rapida evaporazione superficiale attira il liquido dall'interno verso l'esterno. Questo flusso, noto come effetto capillare, trasporta con sé i componenti attivi disciolti (come i sali metallici).

Questa migrazione fa sì che questi componenti si concentrino sulla superficie esterna del materiale. L'essiccazione sottovuoto interrompe questo meccanismo, garantendo che i componenti rimangano distribuiti uniformemente in tutto il precursore.

Rimozione del solvente dai pori profondi

I precursori adsorbenti spesso si basano su supporti porosi con strutture interne profonde. Il calore convenzionale può sigillare la superficie prima che il nucleo sia asciutto.

Un ambiente sottovuoto abbassa il punto di ebollizione del solvente, consentendogli di fuoriuscire efficientemente da questi pori profondi. Ciò garantisce la "stabilità di distribuzione" dei componenti attivi all'interno della struttura porosa, piuttosto che solo sulla superficie.

Prevenzione dell'agglomerazione

L'essiccazione in un forno sottovuoto aiuta a mantenere lo stato fisico della polvere precursore.

Rimuovendo i solventi a temperature più basse senza lo stress meccanico del flusso d'aria ad alto calore, il materiale resiste a una grave agglomerazione. Ciò si traduce in uno stato fisico "sciolto", ideale per le successive fasi di lavorazione come la sinterizzazione allo stato solido.

Protezione termica e integrità fisica

Oltre alla distribuzione chimica, il processo sottovuoto offre vantaggi distinti per quanto riguarda la storia termica e la durabilità fisica del materiale.

Mitigazione dell'ossidazione termica

Molti precursori, come i nuclei di BiOCl o VO2, sono sensibili alle alte temperature e all'esposizione all'ossigeno.

Riducendo la pressione, i forni sottovuoto consentono ai solventi (come acqua, etanolo o NMP) di volatilizzare rapidamente a temperature significativamente più basse (ad esempio, 60–70 °C). Ciò previene l'ossidazione termica o la decomposizione che spesso si verificano quando si tenta di eliminare i solventi solo con il calore.

Evitare l'indurimento superficiale

L'essiccazione convenzionale porta spesso alla formazione di una "crosta" sulla superficie esterna del campione mentre l'umidità rimane intrappolata all'interno.

L'ambiente sottovuoto previene questo indurimento superficiale. Garantendo un'essiccazione uniforme dall'interno verso l'esterno, elimina il rischio che l'umidità interna rimanga intrappolata, il che può essere dannoso nelle successive fasi di calcinazione.

Prevenzione delle crepe strutturali

Per applicazioni che coinvolgono sospensioni o leganti, una rapida essiccazione atmosferica può causare il restringimento e la fessurazione dello strato superficiale.

L'essiccazione sottovuoto facilita una volatilizzazione controllata e uniforme. Ciò previene le fessurazioni e garantisce una distribuzione uniforme dei leganti, migliorando così la stabilità meccanica dell'elettrodo o della struttura adsorbente finale.

Comprensione dei compromessi

Sebbene l'essiccazione sottovuoto sia superiore per la qualità, è importante comprendere le dinamiche specifiche che introduce rispetto ai metodi convenzionali.

Il rischio della "crostificazione" convenzionale

Il principale inconveniente del **non** utilizzare un forno sottovuoto è la creazione di un gradiente di densità.

I forni convenzionali si basano sul trasferimento di calore che asciuga prima l'esterno. Ciò spesso si traduce in un guscio denso e ricco di componenti e in un nucleo cavo o chimicamente impoverito. Questa inconsistenza strutturale è spesso irreversibile.

Controllo del processo sottovuoto

Mentre l'essiccazione sottovuoto previene l'ossidazione, richiede una gestione precisa della pressione.

Se la pressione scende troppo rapidamente senza controllo della temperatura, i solventi possono bollire istantaneamente, potenzialmente disturbando delicate nanostrutture. Tuttavia, se gestito correttamente, è l'unico metodo che garantisce la completa rimozione di tracce di solventi dai nanopori senza danni termici.

Fare la scelta giusta per il tuo obiettivo

Per determinare se un forno sottovuoto è strettamente necessario per il tuo precursore specifico, considera le tue metriche di prestazione primarie.

- Se la tua attenzione principale è sull'uniformità chimica: Utilizza un forno sottovuoto per prevenire l'effetto capillare e garantire che i sali metallici rimangano distribuiti uniformemente nei pori del supporto.

- Se la tua attenzione principale è sulla purezza del materiale: Affidati all'essiccazione sottovuoto per abbassare la temperatura di evaporazione, prevenendo l'ossidazione o la decomposizione di nuclei sensibili al calore (come VO2 o BiOCl).

- Se la tua attenzione principale è sulla manipolazione fisica: Scegli l'essiccazione sottovuoto per prevenire l'agglomerazione e l'indurimento superficiale, garantendo che la polvere rimanga sciolta e pronta per la sinterizzazione.

Riepilogo: Il forno sottovuoto non è semplicemente uno strumento di essiccazione; è un dispositivo di conservazione strutturale che disaccoppia la rimozione del solvente dallo stress termico per mantenere la qualità intrinseca del precursore.

Tabella riassuntiva:

| Caratteristica | Vantaggio dell'essiccazione sottovuoto | Rischio dell'essiccazione convenzionale |

|---|---|---|

| Distribuzione dei componenti | Previene l'effetto capillare; mantiene una distribuzione uniforme dei sali metallici | Causa migrazione superficiale e segregazione chimica |

| Sensibilità alla temperatura | Evaporazione rapida a basse temperature (60–100°C) | Calore elevato richiesto; rischio di ossidazione/decomposizione termica |

| Stato fisico | Risulta in polvere sciolta e non agglomerata | Spesso porta a indurimento superficiale, formazione di croste e fessurazioni |

| Rimozione del solvente | Estrazione efficiente da nanopori profondi | Guidata dalla superficie; spesso intrappola l'umidità nel nucleo |

Migliora la tua ricerca sui materiali con KINTEK Precision

Non lasciare che processi di essiccazione scadenti compromettano le prestazioni del tuo adsorbente. Supportato da R&S e produzione esperte, KINTEK offre sistemi di essiccazione sottovuoto ad alte prestazioni, sistemi Muffle, Tube, Rotary e CVD, tutti personalizzabili per le tue esigenze di laboratorio uniche. Sia che tu stia conservando precursori sensibili o garantendo l'uniformità chimica, le nostre attrezzature forniscono il controllo di cui hai bisogno per avere successo.

Pronto a ottimizzare il tuo flusso di lavoro di essiccazione? Contattaci oggi stesso per trovare la soluzione perfetta!

Guida Visiva

Riferimenti

- Zhiyuan Liu, Guoqiang Huang. Acid-modified Cu–Ce/HZSM-5 adsorbent removes trace phosphorus impurities from recycled hydrogen during polysilicon production. DOI: 10.1039/d5ra01322d

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- Perché è necessario un incubatore per il VP-FSCM? Controlli di stagionatura master per risultati superiori di solidificazione del suolo

- Come fa una glove box a fornire il controllo ambientale per i precursori di Mn2AlB2? Proteggere la purezza del materiale e l'accuratezza della reazione

- Perché i sottili fogli di ferro vengono posti con i campioni di pellet di minerale di ferro? Garantire l'accuratezza dei dati negli esperimenti di rammollimento sotto carico

- Qual è la funzione di una vasca di tempra ad acqua nel trattamento termico delle leghe Ni-Ti? Bloccare la superelasticità e la memoria di forma

- Quali sono i vantaggi tecnici dell'utilizzo di idrogeno ad alta purezza come atmosfera protettiva? Accelerare il trattamento termico

- Quale ruolo svolge un'autoclave ad alta pressione nella sintesi del precursore (NiZnMg)MoN? Raggiungere la precisione strutturale

- Perché l'acciaio rapido ad alto contenuto di vanadio deve subire cicli di rinvenimento multipli? Chiave per sbloccare la durezza secondaria

- Qual è il ruolo di un forno di essiccazione a convezione forzata elettrico nel pretrattamento dell'SBD? Ottimizza la tua ricerca sulla biomassa