La sinterizzazione in forno a microonde in un unico passaggio rivoluziona la produzione di ceramiche SSBSN principalmente attraverso il riscaldamento volumetrico. A differenza dei metodi tradizionali che si basano sulla conduzione termica esterna, questa tecnica utilizza la perdita elettromagnetica del materiale stesso per generare calore internamente, con conseguenti rapidi tassi di riscaldamento, un consumo energetico significativamente ridotto e la soppressione critica della volatilizzazione del bismuto.

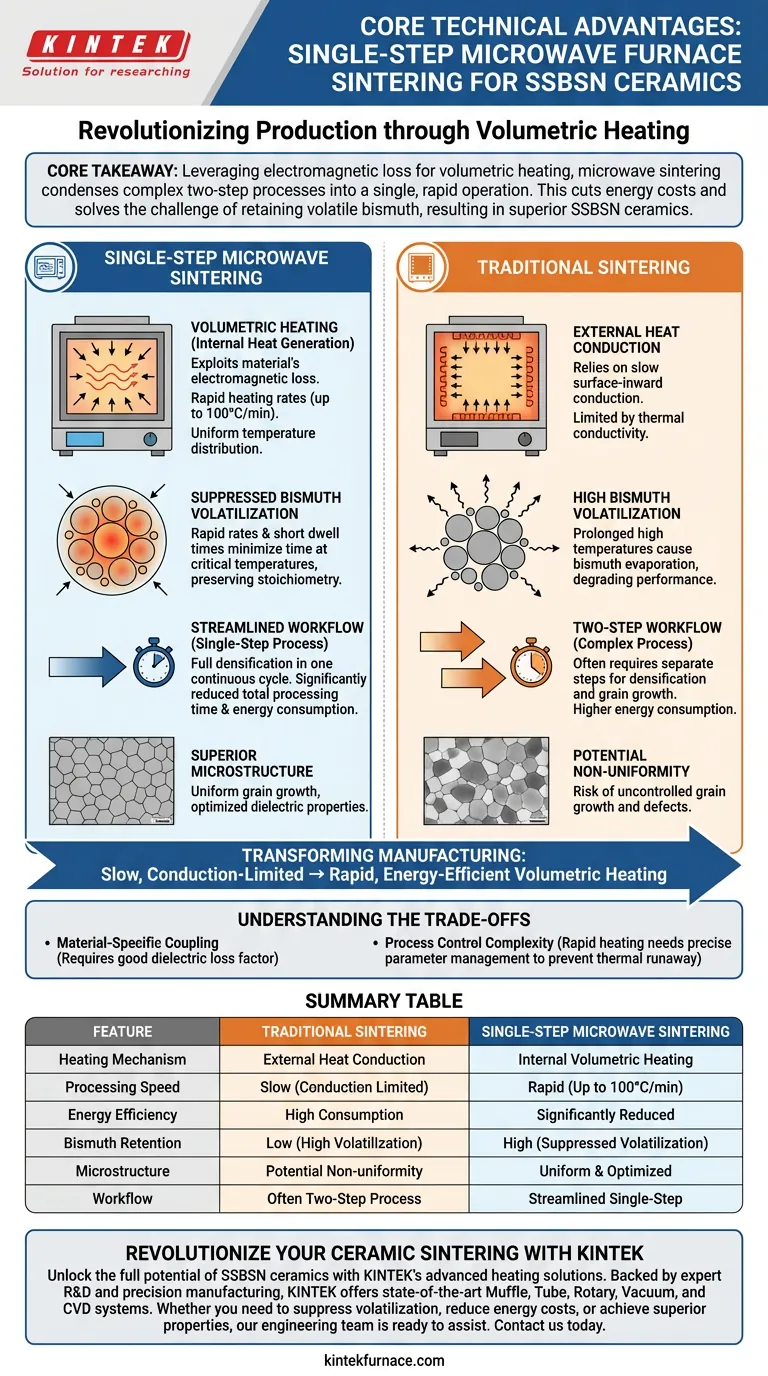

Concetto chiave Sfruttando la perdita elettromagnetica per il riscaldamento volumetrico, la sinterizzazione a microonde condensa processi complessi in due passaggi in un'unica operazione rapida. Ciò non solo riduce i costi energetici, ma risolve anche la sfida specifica di trattenere elementi volatili come il bismuto, con conseguenti ceramiche SSBSN con microstruttura e proprietà dielettriche superiori.

La meccanica del riscaldamento volumetrico

Generazione di calore interna

Il fondamentale cambiamento tecnico in questo processo è il riscaldamento volumetrico. Invece di applicare calore alla superficie, il sistema a microonde sfrutta la perdita elettromagnetica del materiale SSBSN stesso.

Ciò fa sì che il materiale generi calore dall'interno tramite accoppiamento diretto con i dipoli ceramici. Il trasferimento di energia è immediato e permea simultaneamente l'intero volume del materiale.

Superare i limiti della conducibilità termica

I forni a resistenza tradizionali si basano sul calore che si conduce dall'esterno verso l'interno. Questo è spesso un processo lento limitato dalla conducibilità termica della ceramica.

La sinterizzazione a microonde elimina questo collo di bottiglia. Poiché il calore viene generato uniformemente in tutto il materiale, il sistema raggiunge rapidi tassi di riscaldamento (potenzialmente fino a 100°C al minuto) che i forni tradizionali non possono eguagliare in sicurezza senza causare stress termico.

Benefici operativi e microstrutturali

Ottimizzazione del flusso di lavoro

La lavorazione standard per queste ceramiche richiede spesso un profilo di sinterizzazione tradizionale in due passaggi per gestire la densificazione e la crescita dei grani.

La tecnologia a microonde semplifica questo in un processo in un unico passaggio. Il rapido riscaldamento e la distribuzione uniforme della temperatura consentono una densificazione completa in un unico ciclo continuo, riducendo significativamente il tempo totale di lavorazione e il consumo energetico.

Soppressione della volatilizzazione del bismuto

Una sfida critica nella sinterizzazione delle ceramiche SSBSN è la tendenza degli elementi di bismuto a volatilizzare (evaporare) ad alte temperature. La perdita di bismuto altera la stechiometria e degrada le prestazioni.

I rapidi tassi di riscaldamento e i tempi di permanenza più brevi della sinterizzazione a microonde sopprimono efficacemente questa volatilizzazione. Riducendo al minimo il tempo in cui il materiale si trova a temperature critiche, la composizione chimica rimane stabile.

Proprietà del materiale superiori

La combinazione di riscaldamento rapido e composizione chimica mantenuta porta a una microstruttura più uniforme.

Poiché il processo inibisce la crescita incontrollata dei grani e preserva il contenuto di bismuto, la ceramica finale presenta proprietà dielettriche superiori. Ciò rende il materiale più efficace per le sue applicazioni elettroniche previste rispetto ai suoi omologhi sinterizzati tradizionalmente.

Comprensione dei compromessi

Accoppiamento specifico del materiale

La sinterizzazione a microonde non è universalmente applicabile allo stesso modo di un forno a resistenza; si basa sulla capacità del materiale di assorbire energia a microonde.

L'efficienza del processo dipende fortemente dal fattore di perdita dielettrica della specifica formulazione SSBSN. Se il materiale non si accoppia bene con la frequenza delle microonde, il riscaldamento può essere inefficiente o richiedere metodi di riscaldamento ibridi.

Complessità del controllo del processo

Sebbene il processo semplifichi i passaggi, aumenta la necessità di parametri di controllo precisi.

Poiché il riscaldamento è così rapido, la finestra di errore è più piccola. Gli operatori devono gestire rigorosamente l'apporto di potenza per prevenire il "runaway termico", in cui il materiale si riscalda in modo incontrollato in punti caldi localizzati, potenzialmente fratturando la ceramica.

Fare la scelta giusta per il tuo obiettivo

Quando valuti se passare dalla sinterizzazione tradizionale alla sinterizzazione a microonde in un unico passaggio per la produzione di SSBSN, considera i tuoi vincoli principali:

- Se la tua priorità principale è l'integrità compositiva: Scegli la sinterizzazione a microonde per sopprimere la volatilizzazione del bismuto e garantire una stechiometria coerente.

- Se la tua priorità principale è l'efficienza operativa: Scegli la sinterizzazione a microonde per ridurre i tempi di ciclo e abbassare i costi energetici consolidando due passaggi in uno.

- Se la tua priorità principale sono le prestazioni del componente: Scegli la sinterizzazione a microonde per ottenere una microstruttura uniforme con proprietà dielettriche ottimizzate.

In definitiva, la sinterizzazione a microonde trasforma la produzione di ceramiche SSBSN da un processo lento e limitato dalla conduzione termica a un evento di riscaldamento volumetrico rapido ed efficiente dal punto di vista energetico.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione Tradizionale | Sinterizzazione a Microonde in un Unico Passaggio |

|---|---|---|

| Meccanismo di riscaldamento | Conduzione termica esterna | Riscaldamento volumetrico interno |

| Velocità di lavorazione | Lenta (limitata dalla conduzione) | Rapida (fino a 100°C/min) |

| Efficienza energetica | Alto consumo | Significativamente ridotto |

| Ritenzione del bismuto | Bassa (alta volatilizzazione) | Alta (volatilizzazione soppressa) |

| Microstruttura | Potenziale non uniformità | Uniforme e ottimizzata |

| Flusso di lavoro | Spesso processo in due passaggi | Processo singolo ottimizzato |

Rivoluziona la tua sinterizzazione ceramica con KINTEK

Sblocca il pieno potenziale delle ceramiche SSBSN con le soluzioni di riscaldamento avanzate di KINTEK. Supportato da R&D esperto e produzione di precisione, KINTEK offre sistemi all'avanguardia Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni ad alta temperatura da laboratorio personalizzabili progettati per soddisfare le tue specifiche esigenze di materiale.

Sia che tu abbia bisogno di sopprimere la volatilizzazione degli elementi, ridurre i costi energetici o ottenere proprietà dielettriche superiori, il nostro team di ingegneri è pronto ad assisterti. Contattaci oggi stesso per discutere come la nostra tecnologia di forni su misura può migliorare l'efficienza del tuo laboratorio e le prestazioni dei materiali.

Guida Visiva

Riferimenti

- Anurag Pritam, Susanta Sinha Roy. Multiple relaxation mechanisms in SrBi2Nb2O9 ceramic tweaked by tin and samarium incorporation in assistance with single-step microwave sintering. DOI: 10.1007/s00339-024-07482-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali fattori ambientali possono essere controllati in una camera a vuoto? Controllare Pressione, Temperatura, Umidità e Radiazione

- Perché viene impiegato un ciclo di macinazione secondaria e risinterizzazione nella preparazione del BiCuSeO? Raggiungere la massima densità del materiale

- Qual è il significato del preriscaldamento degli stampi UHPC? Garantire sicurezza e longevità con forni ad alta temperatura

- Quali sono i vantaggi dell'utilizzo di apparecchiature di sputtering al magnetron rispetto alla MBE? Soluzioni scalabili per transistor 2D

- Perché il riscaldamento uniforme è importante nei processi industriali? Garantire qualità ed efficienza nella produzione

- Perché i controllori di flusso massico (MFC) automatici sono essenziali nella nitrurazione a gas misto? Ottenere precisione del processo

- Quali condizioni di reazione sono fornite dalle apparecchiature di agitazione e riscaldamento? Ottimizzare la sintesi sol-gel non acquosa

- In che modo il controllo preciso della temperatura influisce sulla morfologia dei cristalli SC-NMNO? Padroneggia i campi termici per grani di alta qualità