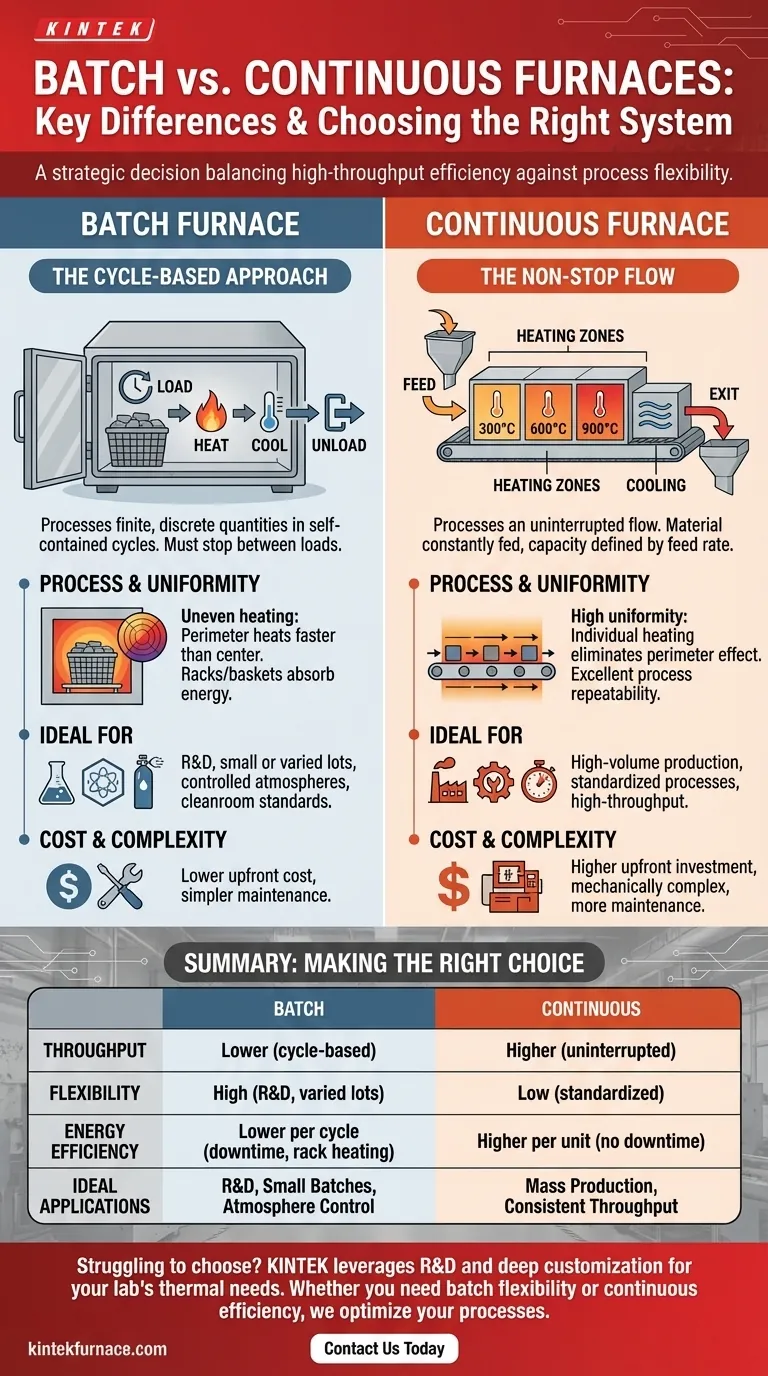

Nella loro essenza, i forni a lotto e quelli continui si distinguono per il loro modello operativo fondamentale. Un forno a lotto (batch) elabora una quantità finita e discreta di materiale in un ciclo autonomo, mentre un forno continuo elabora un flusso ininterrotto di materiale, operando senza la necessità di fermarsi tra un carico e l'altro. Questa differenza fondamentale ne determina i rispettivi punti di forza, di debolezza e le applicazioni ideali.

La scelta tra un forno a lotto e uno continuo non riguarda semplicemente il volume di produzione. È una decisione strategica che bilancia l'efficienza ad alta produttività dei sistemi continui con la flessibilità di processo e il controllo offerti dai sistemi a lotto.

La Differenza Operativa Fondamentale

La distinzione principale risiede nel modo in cui il materiale si muove attraverso il processo termico. Uno opera in cicli distinti, l'altro in un flusso costante.

Come Funzionano i Forni a Lotto: L'Approccio Basato sul Ciclo

Un forno a lotto funziona come un sistema sigillato. Una quantità specifica, o "lotto", di materiale viene caricata nella camera, spesso utilizzando supporti come cestelli o rastrelliere.

Il forno viene quindi sigillato, riscaldato alla temperatura target per una durata predefinita e infine raffreddato prima che il carico lavorato venga rimosso. Questa intera sequenza di carico-riscaldamento-raffreddamento-scarico costituisce un singolo ciclo.

Come Funzionano i Forni Continui: Il Flusso Non-Stop

Un forno continuo è progettato per un funzionamento ininterrotto. Il materiale viene alimentato costantemente da un'estremità del forno da una tramoggia e viaggia attraverso varie zone di temperatura prima di uscire dall'altra estremità.

La capacità del sistema non è definita dalla dimensione della camera, ma dalla velocità di alimentazione e dalla dimensione delle tramogge di alimentazione e raccolta, che possono variare da pochi litri a diverse centinaia.

Controllo di Processo e Uniformità del Prodotto

Il modo in cui ciascun tipo di forno applica il calore ha implicazioni significative per la consistenza e la qualità del prodotto finale.

La Sfida dell'Uniformità nei Sistemi a Lotto

In un forno a lotto, l'intero carico deve essere riscaldato simultaneamente. Ciò può portare a un riscaldamento non uniforme, poiché le parti sul perimetro del carico, più vicine agli elementi riscaldanti, si riscaldano più velocemente di quelle al centro.

Inoltre, le rastrelliere o i cestelli utilizzati per sostenere il materiale assorbono anch'essi energia termica, aumentando il carico termico complessivo e il consumo energetico per ogni ciclo.

Ottenere Consistenza nei Sistemi Continui

I forni continui riscaldano ogni articolo individualmente mentre si muove attraverso il sistema a una velocità costante e controllata. Questo elimina l'"effetto perimetro" e assicura che ogni pezzo sia esposto esattamente allo stesso profilo di temperatura.

Questo metodo si traduce in un'altissima ripetibilità del processo e uniformità del prodotto dal primo articolo all'ultimo.

Il Ruolo delle Zone di Riscaldamento

I forni continui, e alcuni avanzati forni a tubo a lotto, utilizzano spesso più zone di riscaldamento. Un forno a tre zone, ad esempio, può creare una temperatura eccezionalmente uniforme lungo la sua lunghezza o stabilire un profilo di temperatura preciso: aumento del calore, mantenimento e poi raffreddamento in modo controllato mentre il prodotto si sposta.

Comprendere i Compromessi

Nessun sistema è universalmente superiore. La scelta ottimale dipende dal bilanciamento tra efficienza, costo ed esigenze di processo.

Produttività ed Efficienza Energetica

Per la produzione ad alto volume, i forni continui sono significativamente più efficienti. Eliminano i tempi di inattività necessari per il raffreddamento e il ricarico e, non riscaldando rastrelliere o cestelli pesanti, il loro consumo energetico per unità è molto inferiore.

Flessibilità Operativa

I forni a lotto offrono una flessibilità superiore. Sono ideali per la ricerca e lo sviluppo, l'elaborazione di lotti piccoli o diversi, o quando le ricette dei prodotti cambiano frequentemente. Poiché sono sistemi sigillati, sono anche più adatti per processi che richiedono un'atmosfera inerte controllata o standard di camera bianca.

Costo e Complessità

I forni continui rappresentano un investimento iniziale maggiore. Sono meccanicamente più complessi, richiedono sistemi di controllo più sofisticati per gestire le velocità di alimentazione e le zone di temperatura, e generalmente richiedono una manutenzione più frequente.

I sistemi a lotto sono generalmente più semplici, meno costosi da acquisire e più facili da mantenere.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del forno corretto richiede di allineare i punti di forza principali dell'attrezzatura con il tuo obiettivo operativo primario.

- Se la tua priorità è la produzione standardizzata ad alto volume: Un forno continuo offre una produttività senza pari, efficienza energetica per unità e consistenza del processo.

- Se la tua priorità è la flessibilità del processo per R&S o lotti diversi: Un forno a lotto fornisce l'adattabilità necessaria per frequenti cambi e cicli di produzione più piccoli e distinti.

- Se la tua priorità è il controllo assoluto dell'atmosfera o la purezza: Il design a sistema sigillato di un forno a lotto lo rende la scelta superiore per processi in camere bianche o che richiedono gas inerte.

In definitiva, comprendere la distinzione tra l'elaborazione basata su cicli e quella basata su flusso ti consente di selezionare lo strumento giusto per il tuo specifico obiettivo termico.

Tabella Riassuntiva:

| Aspetto | Forno a Lotto | Forno Continuo |

|---|---|---|

| Modello Operativo | Elabora carichi discreti in cicli | Elabora il materiale in flusso ininterrotto |

| Produttività | Inferiore, adatto per lotti piccoli o diversi | Superiore, ideale per la produzione ad alto volume |

| Uniformità del Processo | Può avere riscaldamento non uniforme; minore consistenza | Alta uniformità con esposizione a temperatura costante |

| Flessibilità | Alta; adattabile per R&S e cambi frequenti | Bassa; migliore per processi standardizzati |

| Efficienza Energetica | Inferiore per ciclo a causa di rastrelliere di riscaldamento e tempi morti | Superiore per unità; nessun tempo morto e riscaldamento minimo aggiuntivo |

| Costo e Complessità | Costo iniziale inferiore, manutenzione più semplice | Investimento iniziale più elevato, sistemi più complessi |

| Applicazioni Ideali | R&S, lotti piccoli, atmosfere controllate | Produzione di massa, esigenze di alta produttività costante |

Hai difficoltà a scegliere il forno giusto per le esigenze del tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, adattate per diversi laboratori. La nostra linea di prodotti — che comprende forni Muffle, a Tubo, Rotativi, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD — offre una forte personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche. Che tu abbia bisogno della flessibilità dell'elaborazione a lotto o dell'efficienza dei sistemi continui, possiamo aiutarti a ottimizzare i tuoi processi termici. Contattaci oggi stesso per discutere come i nostri forni possono migliorare la tua produttività e i risultati!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Cos'è una fornace a tubo di quarzo e qual è la sua funzione principale? Essenziale per l'osservazione dei materiali in tempo reale

- Come procede tipicamente il processo di lavoro di un forno a tubo di quarzo? Padroneggiare il riscaldamento di precisione per materiali avanzati

- Quali fattori considerare quando si acquista un forno a tubo di quarzo? Garantire una lavorazione affidabile ad alta temperatura

- Cosa succede agli effetti di trasferimento di calore per convezione e irraggiamento alle alte temperature del gas del forno? L'irraggiamento domina per un riscaldamento superiore

- Che cos'è un forno a tubo di quarzo e qual è il suo uso principale? Essenziale per la lavorazione controllata ad alta temperatura