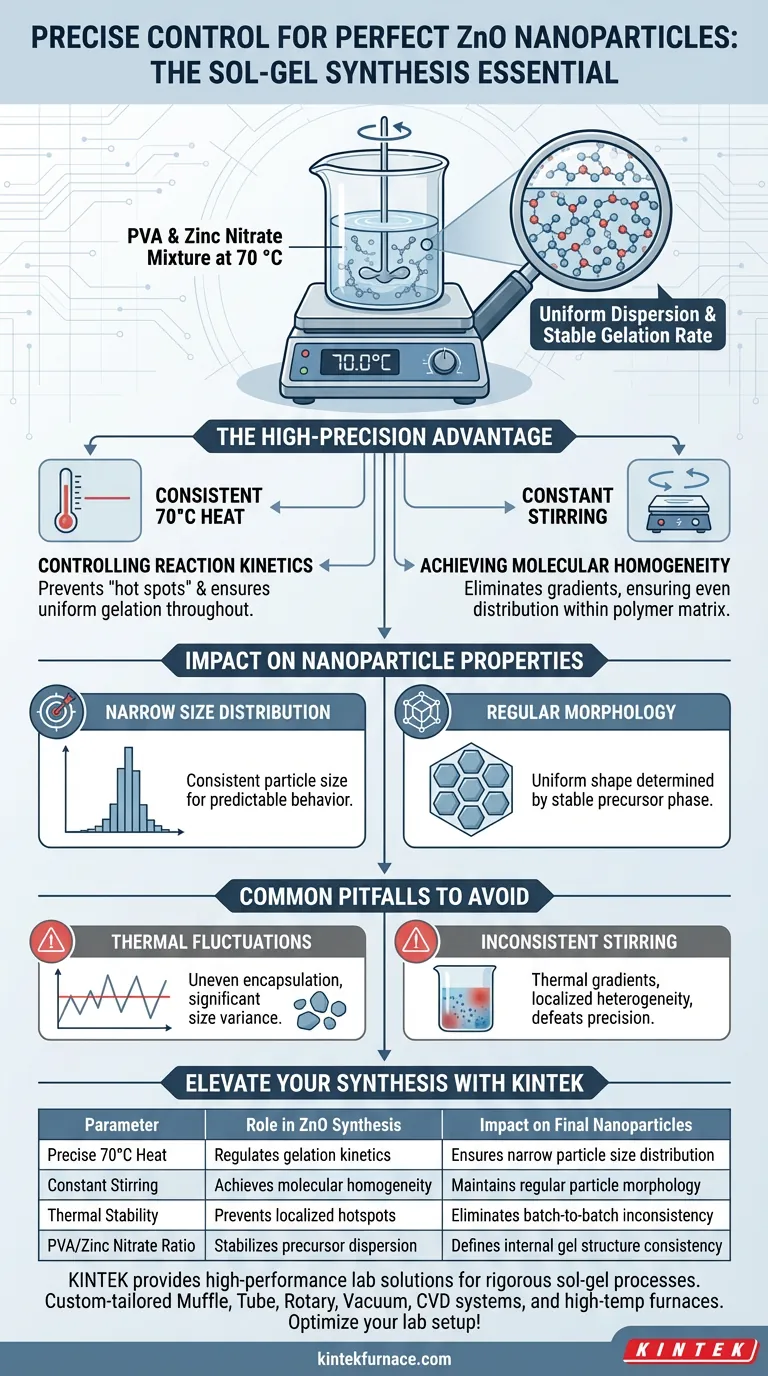

Il controllo preciso della temperatura e l'agitazione sono fondamentali per stabilizzare la miscela di reazione di alcol polivinilico (PVA) e nitrato di zinco specificamente a 70°C. Questo specifico ambiente termico è necessario per regolare rigorosamente la velocità della reazione di gelificazione, garantendo che gli ioni di zinco raggiungano una dispersione uniforme a livello molecolare all'interno della matrice polimerica.

Il successo del processo sol-gel dipende dalla stabilità termica; senza una temperatura costante, non è possibile ottenere la dispersione omogenea necessaria per produrre nanoparticelle con una distribuzione dimensionale ristretta e una morfologia regolare.

La Meccanica della Gelificazione e della Dispersione

Stabilizzazione della Miscela Precursore

Per la sintesi di successo delle nanoparticelle di ossido di zinco (ZnO), la miscela precursore, tipicamente PVA e nitrato di zinco, deve essere mantenuta a una temperatura costante di 70°C.

Una piastra riscaldante standard presenta spesso fluttuazioni, ma una piattaforma ad alta precisione elimina questi gradienti termici. Questa stabilità è il primo passo per prevenire reazioni premature o non uniformi all'interno della soluzione.

Controllo della Cinetica di Reazione

La velocità con cui la soluzione si trasforma in un gel dipende direttamente dalla temperatura.

Utilizzando una piattaforma ad alta precisione, si garantisce che la velocità di gelificazione rimanga costante in tutto il volume del liquido. Ciò impedisce la formazione di "punti caldi" in cui la reazione potrebbe accelerare in modo imprevedibile.

Ottenere l'Omogeneità Molecolare

L'obiettivo finale del processo di agitazione e riscaldamento è la dispersione a livello molecolare.

L'agitazione costante combinata con il calore di precisione assicura che gli ioni di zinco siano distribuiti uniformemente all'interno della matrice polimerica. Questa omogeneità è impossibile da ottenere se la temperatura oscilla, poiché viscosità e solubilità cambierebbero in tutta la miscela.

Impatto sulle Proprietà delle Nanoparticelle

Restringimento della Distribuzione Dimensionale delle Particelle

L'uniformità ottenuta durante la fase sol-gel determina direttamente la consistenza del prodotto finale.

Quando gli ioni di zinco sono dispersi uniformemente, le nanoparticelle di ZnO risultanti presentano una distribuzione dimensionale ristretta. Questa consistenza è vitale per applicazioni che richiedono comportamenti fisici e chimici prevedibili.

Garanzia di Morfologia Regolare

Oltre alle dimensioni, la forma (morfologia) delle nanoparticelle è determinata dalla stabilità della fase precursore.

Una piattaforma ad alta precisione assicura che la struttura interna del gel sia uniforme. Ciò porta a forme di particelle regolari e prevedibili durante i successivi trattamenti termici che convertono il gel nell'ossido finale.

Errori Comuni da Evitare

Il Rischio di Fluttuazioni Termiche

Se la temperatura devia anche leggermente dall'obiettivo di 70°C, la viscosità della miscela di PVA può cambiare rapidamente.

Ciò porta a un incapsulamento non uniforme degli ioni di zinco. Il risultato è spesso un lotto di nanoparticelle con una significativa variazione dimensionale, rendendole meno efficaci per applicazioni ad alte prestazioni.

Velocità di Agitazione Inconsistenti

Sebbene la temperatura sia la variabile principale, un'agitazione inconsistente può compromettere la precisione termica.

Se la miscela non viene agitata uniformemente, si formeranno gradienti termici nonostante l'accuratezza dell'elemento riscaldante. Ciò si traduce in un'eterogeneità localizzata, vanificando lo scopo dell'attrezzatura ad alta precisione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire che la tua sintesi di ZnO produca risultati di altissima qualità, considera i tuoi specifici obiettivi sperimentali:

- Se il tuo obiettivo principale è la dimensione uniforme delle particelle: Dai priorità a una piattaforma con un controller PID per bloccare la temperatura esattamente a 70°C, prevenendo variazioni nella velocità di reazione.

- Se il tuo obiettivo principale è una morfologia riproducibile: Assicurati che la tua piattaforma offra un'agitazione magnetica robusta per mantenere l'omogeneità a livello molecolare durante tutto il processo di gelificazione.

Padroneggiare l'ambiente termico è il modo più efficace per passare dalla precipitazione chimica casuale alla sintesi di nanomateriali ingegnerizzati.

Tabella Riassuntiva:

| Parametro | Ruolo nella Sintesi di ZnO | Impatto sulle Nanoparticelle Finali |

|---|---|---|

| Calore Preciso a 70°C | Regola la cinetica di gelificazione | Garantisce una distribuzione dimensionale ristretta delle particelle |

| Agitazione Costante | Ottiene l'omogeneità molecolare | Mantiene una morfologia regolare delle particelle |

| Stabilità Termica | Previene punti caldi localizzati | Elimina l'inconsistenza lotto per lotto |

| Rapporto PVA/Nitrato di Zinco | Stabilizza la dispersione del precursore | Definisce la consistenza della struttura interna del gel |

Eleva la Tua Sintesi di Nanomateriali con KINTEK

La precisione fa la differenza tra precipitazione casuale e eccellenza ingegneristica. KINTEK fornisce le soluzioni di laboratorio ad alte prestazioni necessarie per rigorosi processi sol-gel. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni ad alta temperatura specializzati, tutti completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Assicurati che le tue nanoparticelle di ZnO soddisfino i più alti standard di morfologia e distribuzione dimensionale. Contattaci oggi stesso per ottimizzare la tua configurazione di laboratorio!

Guida Visiva

Riferimenti

- Farzaneh Edrisi, Nasrin Shadjou. Preparation of an innovative series of respiratory nano-filters using polystyrene fibrous films containing KCC-1 dendrimer and ZnO nanostructures for environmental assessment of SO<sub>2</sub>, NO<sub>2</sub> and CO<sub>2</sub>. DOI: 10.1039/d4ra00176a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è la funzione dei tubi di quarzo incapsulati ad alto vuoto per Ce2(Fe, Co)17? Garantire la purezza e la stabilità della fase

- A cosa serve il vuoto da laboratorio? Padroneggiare il controllo ambientale per purezza e precisione

- Qual è il significato dell'uso di una barca di quarzo come supporto per catalizzatori? Ottimizzare purezza e cinetica nel CCVD

- Qual è la funzione principale di un mulino a palle planetario nella lega Bi2Te3? Reazione allo stato solido e affinamento su nanoscala

- In che modo la dispersione dei precursori di rutenio su supporti di allumina influisce sulla lavorazione termica in un forno da laboratorio?

- Qual è la funzione di un sistema di controllo del flusso di gas Argon (Ar) ad alta purezza? Garantire una superiorità nell'uniformità dei nanofili

- Perché è necessario utilizzare una pompa per vuoto meccanica per la crescita di SnSe? Garantire la sintesi di materiali ad alta purezza

- Perché un crogiolo di grafite ad alta purezza è essenziale per la distillazione sotto vuoto del magnesio? Raggiungi la massima purezza ed efficienza