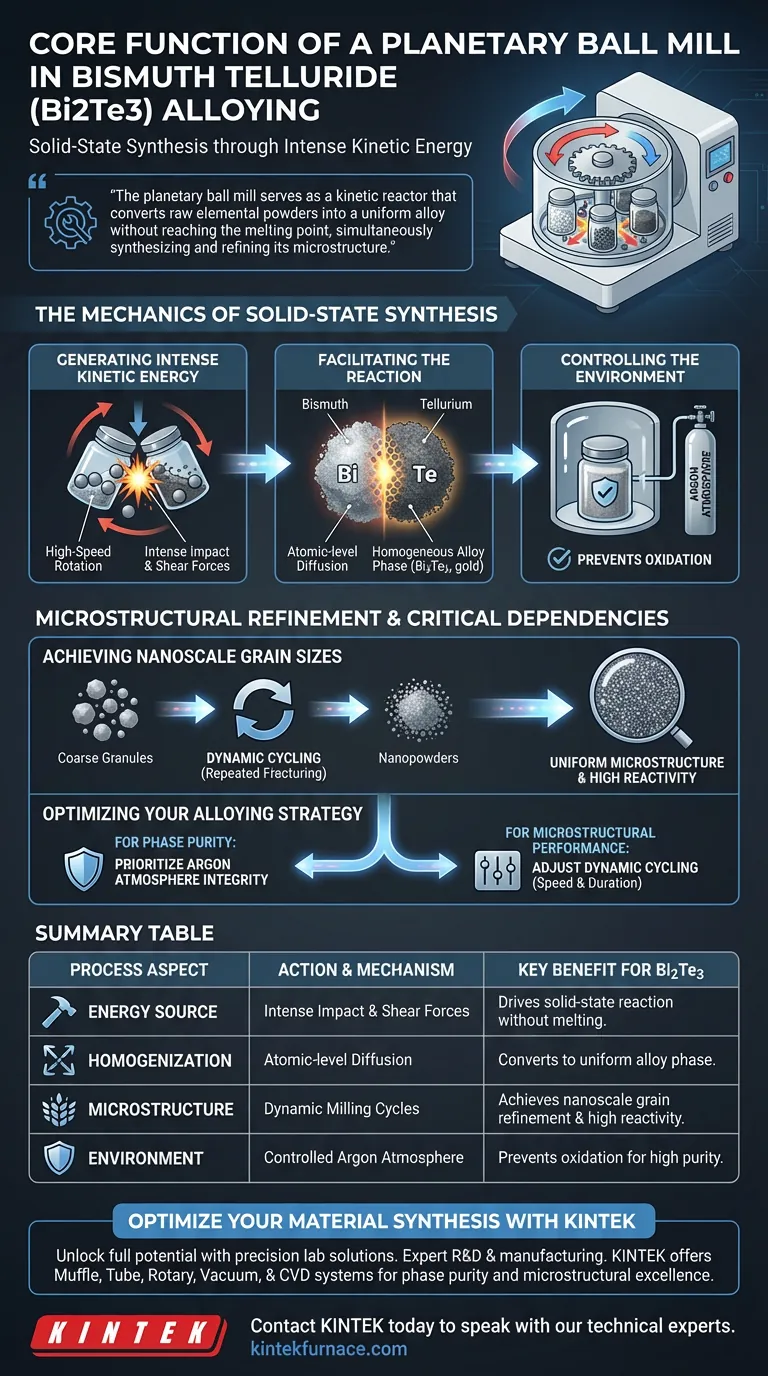

La funzione principale di un mulino a palle planetario nella lavorazione del Tellururo di Bismuto (Bi2Te3) è quella di guidare una reazione allo stato solido attraverso l'energia meccanica piuttosto che solo il calore. Utilizzando una rotazione ad alta velocità per generare intense forze di impatto e taglio, il mulino forza fisicamente polveri di bismuto e tellurio ad alta purezza a reagire e fondersi in una lega omogenea all'interno di un'atmosfera protettiva di argon.

Il mulino a palle planetario funge da reattore cinetico che converte le polveri elementari grezze in una lega uniforme senza raggiungere il punto di fusione. Il suo valore critico risiede nel sintetizzare contemporaneamente il materiale e affinare la sua microstruttura, producendo nanopolveri reattive essenziali per applicazioni ad alte prestazioni.

La meccanica della sintesi allo stato solido

Generazione di energia cinetica intensa

Il mulino a palle planetario opera sottoponendo i barattoli di macinazione a rotazione ad alta velocità.

Questo movimento crea un ambiente complesso in cui i mezzi di macinazione (sfere) collidono con il materiale e le pareti del barattolo. Queste collisioni generano le intense forze di impatto e taglio necessarie per fratturare e saldare a freddo le particelle ripetutamente.

Facilitare la reazione

A differenza dei metodi di fusione tradizionali, questo processo si basa su una reazione allo stato solido.

L'energia meccanica introdotta dal mulino rompe le strutture cristalline del bismuto e del tellurio grezzi. Ciò consente agli elementi di diffondersi l'uno nell'altro a livello atomico, convertendo le polveri distinte in una singola, fase di lega omogenea.

Controllo dell'ambiente

L'integrità della lega Bi2Te3 dipende fortemente dall'ambiente di lavorazione.

La macinazione avviene all'interno di un'atmosfera controllata di argon. Ciò previene l'ossidazione durante il processo ad alta energia, garantendo che la lega finale mantenga l'elevata purezza richiesta per applicazioni semiconduttrici o termoelettriche.

Affinamento microstrutturale

Ottenere dimensioni di grano su nanoscala

Oltre alla semplice miscelazione, il mulino a palle planetario è uno strumento per l'affinamento del grano.

Il ciclo dinamico del processo di macinazione frattura continuamente il materiale. Nel tempo, ciò riduce significativamente la dimensione delle particelle, con conseguente produzione di nanopolveri piuttosto che di granuli grossolani.

Aumentare la reattività del materiale

La riduzione della dimensione delle particelle ha un impatto diretto sulle proprietà del materiale.

Creando una microstruttura uniforme composta da nanopolveri, il rapporto superficie-volume aumenta drasticamente. Ciò porta a un'elevata reattività nella polvere risultante, che è spesso un prerequisito per le successive fasi di consolidamento come la sinterizzazione.

Dipendenze critiche del processo

La necessità del ciclo dinamico

Il raggiungimento delle proprietà desiderate della lega non è immediato.

Il processo si basa sul ciclo dinamico del mulino per una durata prestabilita. Senza un tempo di ciclo e un apporto energetico sufficienti, il materiale potrebbe non raggiungere uno stato veramente omogeneo o ottenere l'affinamento del grano necessario.

Integrità dell'atmosfera

L'aspetto "meccanico" della lega termomeccanica genera calore e nuove superfici.

Se l'atmosfera di argon viene compromessa, le nuove superfici altamente reattive del bismuto e del tellurio si ossideranno immediatamente. Ciò rende il materiale inutilizzabile per applicazioni ad alta efficienza, sottolineando la necessità di un rigoroso controllo ambientale.

Ottimizzazione della tua strategia di lega

Se il tuo obiettivo principale è la purezza di fase:

- Dai priorità all'integrità dell'atmosfera controllata di argon per prevenire l'ossidazione durante la reazione allo stato solido ad alta energia.

Se il tuo obiettivo principale sono le prestazioni microstrutturali:

- Regola i parametri del ciclo dinamico (velocità e durata) per massimizzare le forze di impatto, garantendo la produzione di nanopolveri fini e uniformi.

Il mulino a palle planetario non è solo un macinatore; è uno strumento cinetico che ingegnerizza la struttura fondamentale del Tellururo di Bismuto per sbloccarne il pieno potenziale.

Tabella riassuntiva:

| Aspetto del processo | Azione e meccanismo | Beneficio chiave per Bi2Te3 |

|---|---|---|

| Fonte di energia | Intense forze di impatto e taglio | Guida la reazione allo stato solido senza raggiungere i punti di fusione. |

| Omogeneizzazione | Diffusione a livello atomico | Converte le polveri elementari in una singola fase di lega uniforme. |

| Microstruttura | Cicli di macinazione dinamici | Ottiene l'affinamento del grano su nanoscala e un'elevata reattività. |

| Ambiente | Atmosfera controllata di argon | Previene l'ossidazione per mantenere un'elevata purezza per i semiconduttori. |

Ottimizza la tua sintesi di materiali con KINTEK

Sblocca il pieno potenziale delle tue leghe di Tellururo di Bismuto con soluzioni di laboratorio di precisione. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di apparecchiature ad alte prestazioni tra cui sistemi Muffle, a tubo, rotativi, sottovuoto e CVD. Che tu abbia bisogno di forni standard da laboratorio ad alta temperatura o di sistemi completamente personalizzabili per esigenze di ricerca uniche, forniamo gli strumenti per garantire purezza di fase e eccellenza microstrutturale.

Pronto a elevare il tuo processo di lega? Contatta KINTEK oggi stesso per parlare con i nostri esperti tecnici.

Guida Visiva

Riferimenti

- Mohamed Abdelnaser Mansour, Ahmed Abdelmoneim. Enhancing the thermoelectric properties for hot-isostatic-pressed Bi2Te3 nano-powder using graphite nanoparticles. DOI: 10.1007/s10854-024-12389-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono i vantaggi tecnici dell'utilizzo di tubi di quarzo per sensori in fibra ottica? Ottimizzare le prestazioni ad alta temperatura

- Perché i crogioli di allumina ad alta purezza sono preferiti rispetto ai crogioli di quarzo a 1873 K? Garantire la precisione a temperature estreme

- Come una autoclave ad alta pressione facilita la formazione di core-shell 3D? Padronanza della sintesi di catalizzatori idrotermali

- Quali sono le funzioni primarie dei supporti multistrato all'interno di un forno sottovuoto per batterie al litio? Ottimizza il tuo processo di essiccazione

- Perché un evaporatore rotante sottovuoto è necessario per la deposizione in fase liquida di nanosheet? Miglioramento delle prestazioni del catodo

- Quali condizioni necessarie fornisce una camera a vuoto per la deposizione da vapore? Sintesi di nanofluidi ad alta purezza

- In che modo i tubi ceramici di allumina sono paragonabili ai tubi ceramici di quarzo per quanto riguarda le proprietà termiche?Le principali differenze spiegate

- Quali funzioni critiche svolgono gli stampi in grafite ad alta purezza? Il motore dell'SPS per ceramiche ad alta entropia