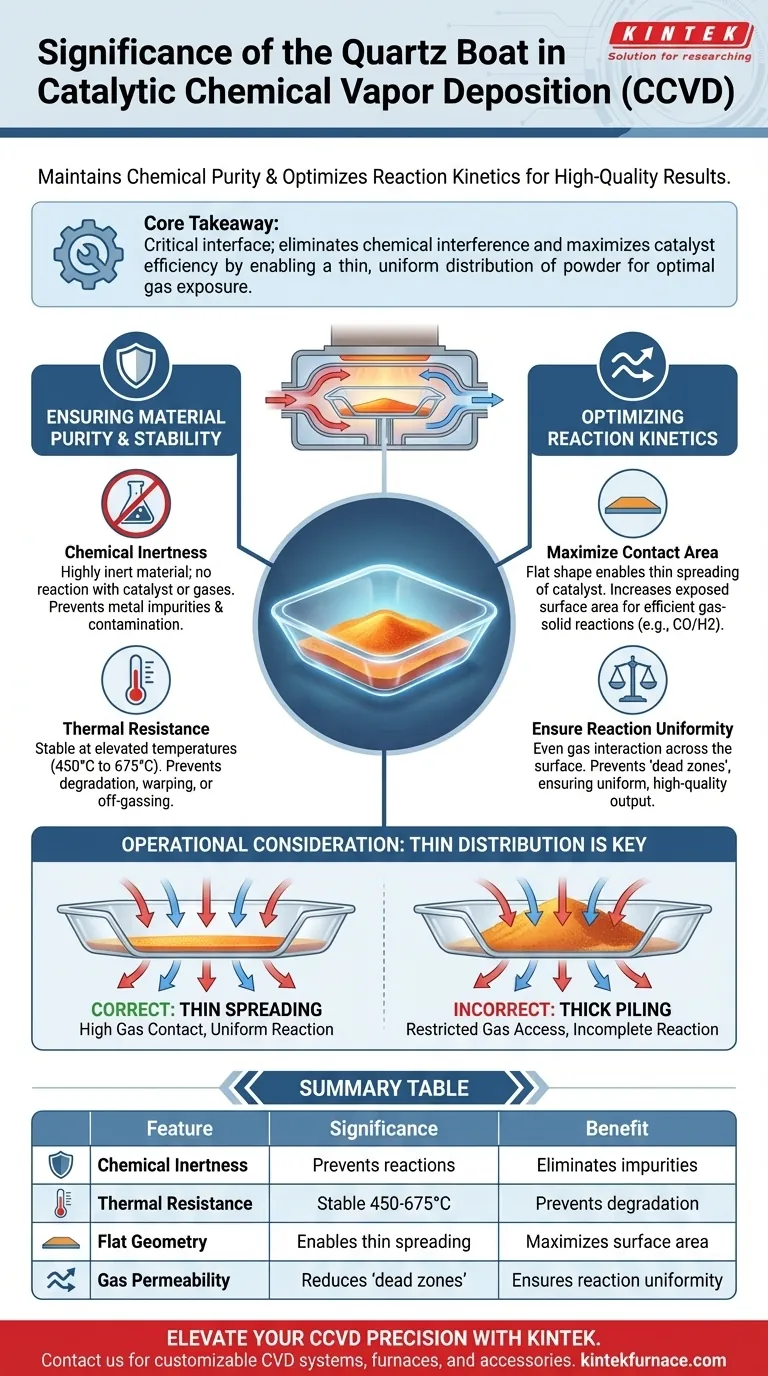

Il significato dell'uso di una barca di quarzo nella deposizione chimica da vapore catalitica (CCVD) risiede nella sua capacità di mantenere la purezza chimica ottimizzando la cinetica di reazione. Questo componente funge da supporto stabile e inerte che resiste a temperature comprese tra 450 °C e 675 °C senza contaminare il processo, mentre il suo design fisico migliora l'efficienza delle interazioni gas-solido.

Concetto chiave La barca di quarzo funge da interfaccia critica nel processo CCVD; elimina le interferenze chimiche grazie all'elevata inerzia e massimizza l'efficienza del catalizzatore consentendo una distribuzione sottile e uniforme della polvere per un'esposizione ottimale ai gas.

Garantire purezza e stabilità del materiale

Il ruolo principale della barca di quarzo è fornire un ambiente neutro che non alteri la composizione chimica della reazione.

Mantenimento dell'inerzia chimica

Il successo del CCVD si basa sull'interazione specifica tra il catalizzatore e i gas di reazione. Il quarzo è altamente inerte chimicamente, il che significa che non reagisce con il catalizzatore o con i gas coinvolti.

Questa inerzia garantisce che nessuna impurità metallica o interferenza chimica indesiderata venga introdotta nel sistema. La barca agisce esclusivamente come supporto, non come partecipante, preservando l'integrità della sintesi.

Resistenza a carichi termici elevati

I processi CCVD avvengono a temperature elevate, in particolare nell'intervallo da 450 °C a 675 °C.

La barca di quarzo possiede la necessaria resistenza alle alte temperature per rimanere strutturalmente e chimicamente stabile in queste condizioni. Ciò impedisce al supporto di degradarsi, deformarsi o rilasciare gas, il che altrimenti comprometterebbe l'ambiente di reazione.

Ottimizzazione della cinetica di reazione

Oltre alle proprietà del materiale, la geometria fisica della barca di quarzo gioca un ruolo decisivo nel modo in cui procede la reazione.

Massimizzazione dell'area di contatto del catalizzatore

L'efficienza del processo CCVD dipende fortemente dalla reazione gas-solido tra la polvere catalitica e i gas di reazione (come CO/H2).

La forma piatta della barca di quarzo è progettata per facilitare la distribuzione sottile dei catalizzatori in polvere. Questa distribuzione sottile aumenta significativamente l'area superficiale esposta del catalizzatore.

Garantire l'uniformità della reazione

Distribuendo il catalizzatore in modo sottile su una superficie piana, il setup garantisce che i gas di reazione possano interagire uniformemente con il materiale.

Questa geometria garantisce la sufficienza e l'uniformità della reazione. Impedisce "zone morte" in cui il gas non può penetrare in accumuli profondi di polvere, portando a un output costante e di alta qualità.

Considerazioni operative

Sebbene la barca di quarzo sia il supporto ideale, la sua efficacia dipende dall'uso corretto per quanto riguarda il caricamento del catalizzatore.

La necessità di una distribuzione sottile

I vantaggi della barca di quarzo vengono annullati se il catalizzatore viene accumulato troppo densamente. Il significato del design della barca è specificamente quello di consentire una distribuzione sottile.

Non utilizzare la superficie piana per distribuire il catalizzatore ridurrà l'area di contatto. Ciò limita l'accesso dei gas CO e H2 al materiale catalitico, portando a una reazione incompleta o non uniforme.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del tuo processo CCVD, assicurati che le tue tecniche operative siano allineate con i vantaggi offerti dalla barca di quarzo.

- Se il tuo obiettivo principale è l'alta purezza: Affidati all'inerzia chimica della barca di quarzo per prevenire la contaminazione da metalli, assicurandoti che la barca sia pulita prima del caricamento.

- Se il tuo obiettivo principale è l'efficienza della reazione: Utilizza la geometria piatta della barca per distribuire il catalizzatore il più sottilmente possibile, massimizzando l'area di contatto gas-solido.

Un corretto utilizzo della barca di quarzo la trasforma da un semplice contenitore a uno strumento attivo per l'ottimizzazione del processo.

Tabella riassuntiva:

| Caratteristica | Significato nel CCVD | Vantaggio per il processo |

|---|---|---|

| Inerzia chimica | Previene reazioni tra supporto e catalizzatore | Elimina impurità metalliche e contaminazione |

| Resistenza termica | Stabile a 450°C - 675°C | Previene degrado strutturale o rilascio di gas |

| Geometria piatta | Consente una distribuzione sottile della polvere catalitica | Massimizza l'area superficiale per le interazioni gas-solido |

| Permeabilità ai gas | Riduce le "zone morte" negli strati di catalizzatore | Garantisce uniformità della reazione e output di alta qualità |

Migliora la precisione del tuo CCVD con KINTEK

Sblocca una purezza dei materiali e un'efficienza di reazione superiori nel tuo laboratorio. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK fornisce sistemi CVD, forni Muffle, a tubo, rotativi e sottovuoto ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca ad alta temperatura.

Pronto a ottimizzare la tua lavorazione termica? Contatta oggi stesso i nostri esperti tecnici per trovare la soluzione perfetta di forno e accessori per la tua applicazione.

Guida Visiva

Riferimenti

- Minki Sung, Seong‐Ho Yoon. Preparation Uniform Thin Tubular Carbon Nanofiber Using Novel Bimetallic Catalyst at Low Temperature and Its Structural Feature. DOI: 10.1021/acsomega.4c10295

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è il valore tecnico dell'utilizzo di un pirometro a infrarossi a banda stretta? Precisione esperta per misurazioni ad alta temperatura

- Qual è l'importanza dell'uso di termometri esterni per il monitoraggio del bagno di piombo? Garantire la precisione nella raffinazione chimica

- Perché i tubi in acciaio inossidabile vengono utilizzati durante le fasi di raffreddamento e trattamento termico delle leghe Ti–Nb–Si? Approfondimenti chiave sul raffreddamento

- Perché i tubi di quarzo e le barchette di quarzo ad alta purezza sono preferiti per la pirolisi della plastica? Garantire risultati precisi e puri

- Qual è la funzione principale dei tubi sigillati al quarzo ad alta purezza? Padronanza della sintesi della lega Sb-Te con isolamento di precisione

- Come contribuisce un sistema di pompe per vuoto da laboratorio al processo di preparazione delle leghe refrattarie TixNbMoTaW?

- Perché un controllore di flusso massico è essenziale nel metodo del tracciante? Dati di precisione per il flusso di gas di pirolisi

- Perché vengono utilizzati crogioli di grafite ad alta purezza con coperchi per la riduzione dell'ilmenite? Controlla la tua micro-atmosfera riducente