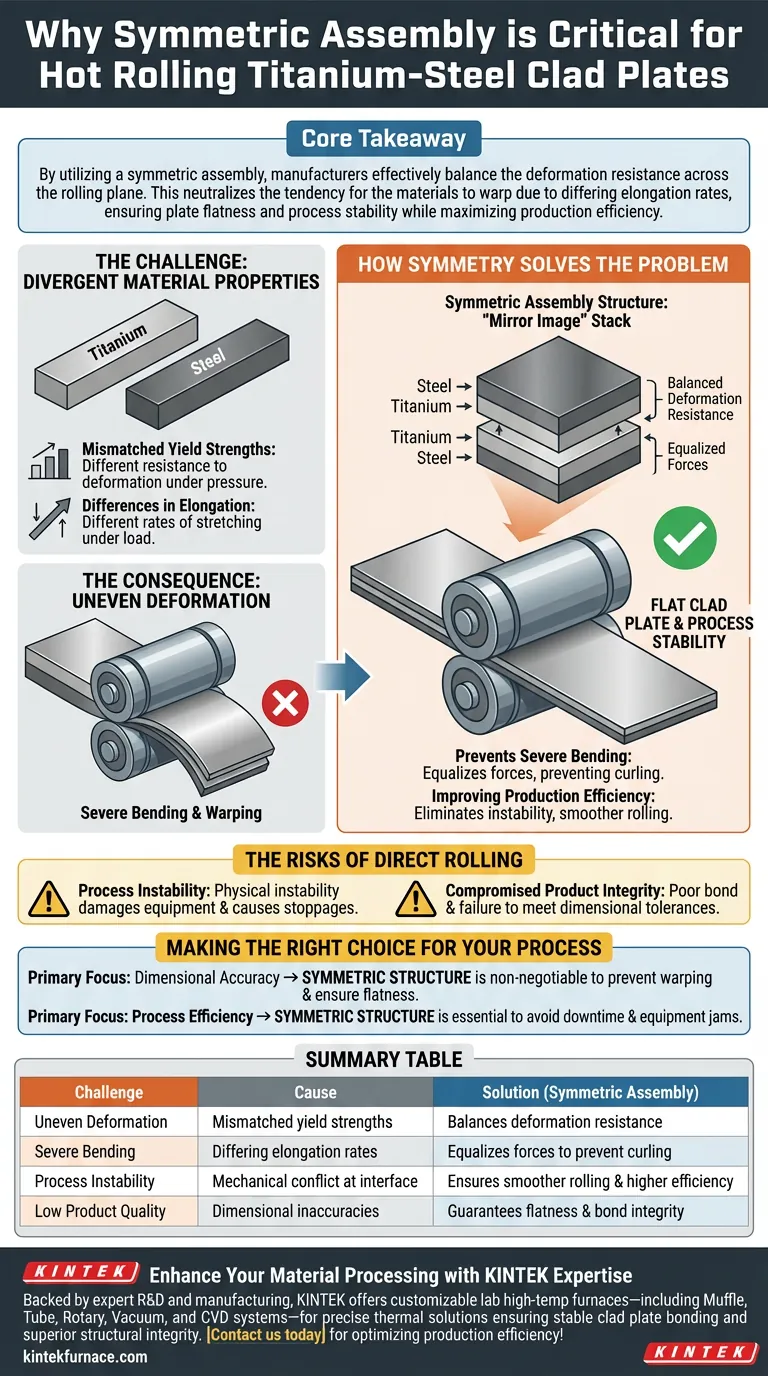

Una struttura di assemblaggio simmetrica è assolutamente necessaria nella laminazione a caldo di piastre placcate titanio-acciaio per contrastare le intrinseche differenze meccaniche tra i due metalli. Poiché il titanio e l'acciaio presentano resistenze allo snervamento e tassi di allungamento significativamente diversi, la loro laminazione senza un setup bilanciato e simmetrico si traduce in deformazioni irregolari e gravi piegature.

Concetto chiave Utilizzando un assemblaggio simmetrico, i produttori bilanciano efficacemente la resistenza alla deformazione attraverso il piano di laminazione. Questo neutralizza la tendenza dei materiali a deformarsi a causa dei diversi tassi di allungamento, garantendo la planarità della piastra e la stabilità del processo, massimizzando al contempo l'efficienza produttiva.

La Sfida: Proprietà dei Materiali Divergenti

Resistenze allo Snervamento Non Corrispondenti

Il titanio e l'acciaio sono materiali fondamentalmente diversi con resistenze allo snervamento distinte. Quando sono sottoposti all'immensa pressione della laminazione a caldo, non si snervano o deformano sotto la stessa identica forza.

Differenze nell'Allungamento

Allo stesso modo, questi metalli possiedono diversi tassi di allungamento. Sotto lo stesso carico di laminazione, un materiale tenderà naturalmente ad allungarsi di più o più velocemente dell'altro.

La Conseguenza: Deformazione Irregolare

Se questi materiali vengono laminati direttamente senza un setup simmetrico, queste disparità creano un conflitto meccanico. Il materiale che si allunga meno limita quello che si allunga di più, portando a un'immediata deformazione irregolare attraverso l'interfaccia.

Come la Simmetria Risolve il Problema

Bilanciamento della Resistenza alla Deformazione

Una struttura di assemblaggio simmetrica crea essenzialmente uno stack di materiali a "immagine speculare". Questa configurazione bilancia la resistenza alla deformazione esercitata dagli strati di titanio e acciaio sul laminatoio.

Prevenzione di Gravi Piegature

Uguagliando le forze sulla parte superiore e inferiore dell'assemblaggio, la simmetria impedisce alla piastra placcata di arricciarsi. Senza questo bilanciamento, lo stress interno causato dalla discrepanza di allungamento costringerebbe la piastra a subire gravi piegature, rendendola inutilizzabile.

Miglioramento dell'Efficienza Produttiva

La simmetria fa più che proteggere il prodotto; ottimizza il processo. Eliminando l'instabilità associata alla deformazione e all'arricciamento, il processo di laminazione diventa più fluido, migliorando significativamente l'efficienza produttiva.

I Rischi della Laminazione Diretta

Instabilità del Processo

Tentare di laminare titanio e acciaio senza una struttura simmetrica introduce caos nella linea di laminazione. L'instabilità fisica causata dalle piastre deformate può danneggiare le attrezzature o forzare interruzioni della produzione.

Integrità del Prodotto Compromessa

La deformazione irregolare non piega solo la piastra; compromette il legame e l'integrità strutturale del prodotto finale. Un approccio non simmetrico rischia di produrre piastre placcate che non soddisfano le tolleranze di planarità e dimensionali.

Fare la Scelta Giusta per il Tuo Processo

A seconda delle tue priorità di produzione specifiche, ecco come dovresti considerare il requisito della simmetria:

- Se il tuo obiettivo principale è l'Accuratezza Dimensionale: Una struttura simmetrica è non negoziabile per prevenire deformazioni e garantire che la piastra placcata finale rimanga piana.

- Se il tuo obiettivo principale è l'Efficienza del Processo: Utilizzare la simmetria è essenziale per evitare tempi di fermo dovuti all'instabilità del materiale o a inceppamenti delle attrezzature durante il passaggio di laminazione.

La simmetria non è semplicemente una scelta di design; è una necessità meccanica per neutralizzare le disparità fisiche tra titanio e acciaio.

Tabella Riassuntiva:

| Sfida | Causa | Soluzione (Assemblaggio Simmetrico) |

|---|---|---|

| Deformazione Irregolare | Resistenze allo snervamento non corrispondenti | Bilancia la resistenza alla deformazione |

| Gravi Piegature | Tassi di allungamento diversi | Uguaglia le forze per prevenire l'arricciamento |

| Instabilità del Processo | Conflitto meccanico all'interfaccia | Garantisce una laminazione più fluida e una maggiore efficienza |

| Bassa Qualità del Prodotto | Imprecisioni dimensionali | Garantisce planarità e integrità del legame |

Migliora la Tua Lavorazione dei Materiali con l'Esperienza KINTEK

Non lasciare che le disparità dei materiali compromettano la qualità del tuo prodotto. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di forni ad alta temperatura da laboratorio, inclusi sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di lavorazione titanio-acciaio.

Le nostre soluzioni termiche avanzate garantiscono il controllo preciso della temperatura richiesto per un legame stabile delle piastre placcate e una superiore integrità strutturale. Contattaci oggi stesso per scoprire come le nostre attrezzature specializzate possono ottimizzare la tua efficienza produttiva e risolvere le tue sfide di produzione più difficili!

Guida Visiva

Riferimenti

- Juan Pu, Yunxia Chen. Effect of Heat Treatment Temperature on the Microstructure and Properties of Titanium-Clad Steel Plate Prepared by Vacuum Hot Rolling. DOI: 10.3390/coatings14091096

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono le funzioni tecniche dei gas di trasporto nei VTD? Master Vapor Transport Deposition Control

- Come influisce un catalizzatore di ossido di zinco (ZnO) sulla pirolisi del PET? Ottimizzare rese ed efficienza

- Perché il controllo preciso della temperatura è essenziale per la solidificazione delle leghe di alluminio? Sblocca una resistenza superiore del materiale

- Come ottimizza la simulazione CFD la combustione del carburante? Trasforma l'efficienza della fornace con i gemelli digitali

- Come influiscono i processi dei forni ad alta temperatura sulla micro-morfologia delle nanofibre di carbonio? Padronanza del controllo strutturale preciso

- Quali sono i due fenomeni chiave essenziali per comprendere il riscaldamento a induzione? Padroneggia i principi fondamentali

- In che modo un sistema di controllo della temperatura ad alta precisione assiste nella valutazione delle capacità di gestione termica dei materiali fosforescenti? Prestazioni mirate per le celle solari.

- Perché è necessario collegare un pirolizzatore online con un GC-MS? Ottenere analisi RDF ad alta fedeltà