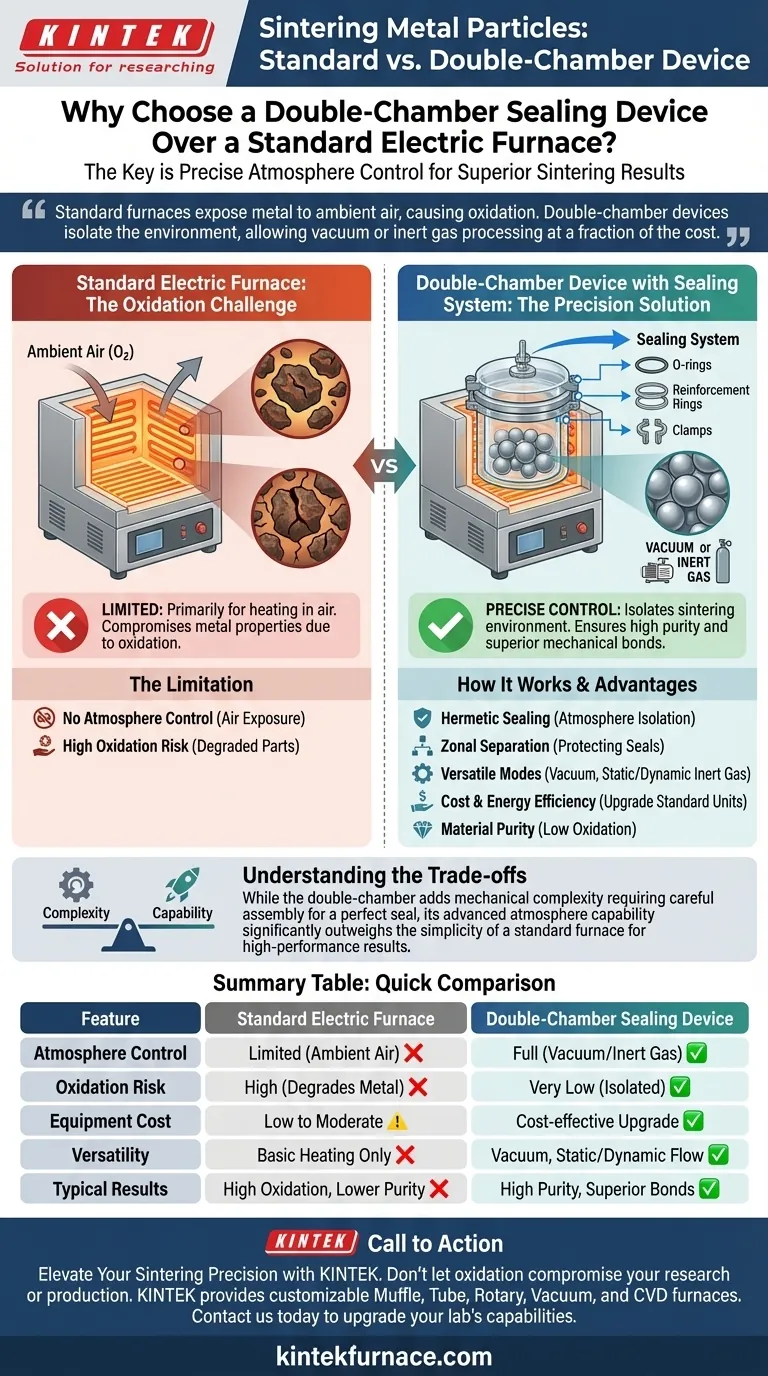

Si preferisce un dispositivo a doppia camera con sistema di tenuta perché consente un controllo preciso dell'atmosfera, una capacità che i forni elettrici verticali standard non hanno fondamentalmente. Mentre i forni standard forniscono calore, non possono creare un vuoto o mantenere un flusso di gas inerte, che è fondamentale per prevenire l'ossidazione durante la sinterizzazione dei metalli. Aggiornando un forno standard con questo dispositivo, i ricercatori possono ottenere risultati di sinterizzazione di alta qualità senza il costo proibitivo di attrezzature specializzate per l'atmosfera.

Concetto chiave: I forni elettrici standard sono limitati al riscaldamento in aria ambiente, il che compromette la sinterizzazione dei metalli. Un dispositivo a doppia camera colma questa lacuna isolando l'ambiente di sinterizzazione, consentendo la lavorazione sotto vuoto o con gas inerte a una frazione del costo dei macchinari industriali dedicati.

La limitazione delle attrezzature standard

Incapacità di controllare l'atmosfera

I forni elettrici verticali standard sono progettati principalmente per il riscaldamento. Generalmente mancano delle porte e delle guarnizioni necessarie per evacuare l'aria o introdurre gas specifici.

Di conseguenza, l'uso di un forno standard da solo espone le particelle metalliche all'ossigeno. Ciò porta all'ossidazione, che degrada le proprietà meccaniche della parte sinterizzata finale.

Come funziona la soluzione a doppia camera

L'architettura di tenuta

L'innovazione principale del dispositivo a doppia camera è il suo sistema di tenuta. Questo sistema utilizza una combinazione di O-ring, anelli di rinforzo e morsetti per creare una tenuta ermetica.

Questo assemblaggio meccanico garantisce che l'ambiente interno sia completamente isolato dall'aria esterna. Trasforma un elemento riscaldante aperto in una camera di lavorazione controllata.

Separazione zonale

Il dispositivo è progettato per separare l'apparato in due aree distinte: la zona di controllo dell'atmosfera e la zona di sinterizzazione.

Questa separazione è cruciale per la funzionalità. Consente ai componenti di tenuta (come gli O-ring) di rimanere in un'area controllata mentre le particelle metalliche sono sottoposte a calore elevato nella zona di sinterizzazione.

Vantaggi chiave per la produzione

Versatilità delle modalità di sinterizzazione

A differenza di un forno standard, un sistema a doppia camera offre flessibilità nelle condizioni di lavorazione. Consente la sinterizzazione sotto vuoto, che rimuove tutti i gas dalla camera.

Supporta anche la sinterizzazione in atmosfera inerte statica o dinamica. Ciò significa che è possibile riempire la camera con gas inerte una sola volta o mantenere un flusso costante, a seconda dei requisiti specifici della polvere metallica.

Efficienza dei costi e dell'energia

I forni dedicati per atmosfera sono costosi e consumano notevoli quantità di energia.

Utilizzando un dispositivo a doppia camera, è possibile utilizzare un forno standard a basso costo per ottenere gli stessi risultati. Ciò riduce significativamente sia l'investimento iniziale in attrezzature che il consumo energetico continuo.

Comprensione dei compromessi

Complessità vs. Capacità

Sebbene il dispositivo a doppia camera aggiorni un forno standard, introduce complessità meccanica.

Un forno standard è semplice: lo accendi e si scalda. Il dispositivo a doppia camera richiede un attento assemblaggio di O-ring e morsetti per garantire una tenuta perfetta. Se il sistema di tenuta fallisce o è assemblato in modo errato, il vuoto o l'atmosfera inerte saranno compromessi, annullando i vantaggi.

Fare la scelta giusta per il tuo obiettivo

Per determinare se questa configurazione è adatta al tuo progetto di sinterizzazione, considera i tuoi vincoli specifici:

- Se la tua priorità principale è l'efficienza del budget: Questo dispositivo è la scelta migliore, poiché ti consente di aggiornare i forni standard esistenti anziché acquistare costose unità dedicate per atmosfera.

- Se la tua priorità principale è la purezza del materiale: Il dispositivo a doppia camera è essenziale, poiché fornisce l'ambiente di vuoto o di gas inerte necessario per prevenire l'ossidazione e garantire legami metallici di alta qualità.

Separando il controllo dell'atmosfera dalla fonte di calore, il dispositivo a doppia camera democratizza la sinterizzazione ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Forno Elettrico Standard | Dispositivo di Tenuta a Doppia Camera |

|---|---|---|

| Controllo dell'atmosfera | Limitato (Aria ambiente) | Completo (Vuoto o Gas Inerte) |

| Rischio di ossidazione | Alto per particelle metalliche | Molto Basso (Ambiente isolato) |

| Costo dell'attrezzatura | Basso o Moderato | Aggiornamento conveniente per unità esistenti |

| Versatilità | Solo riscaldamento di base | Supporta vuoto, flusso statico o dinamico |

| Risultati tipici | Alta ossidazione, minore purezza | Alta purezza, legami meccanici superiori |

Migliora la precisione della tua sinterizzazione con KINTEK

Non lasciare che l'ossidazione comprometta la tua ricerca o produzione. KINTEK fornisce soluzioni termiche leader del settore, che vanno da forni Muffle, a tubo, rotativi e sottovuoto a forni CVD specializzati. Supportata da R&S e produzione esperte, la nostra attrezzatura è completamente personalizzabile per le tue esigenze uniche di sinterizzazione e ad alta temperatura.

Pronto ad aggiornare le capacità del tuo laboratorio? Contattaci oggi stesso per scoprire come i nostri forni ad alte prestazioni possono fornire il controllo dell'atmosfera e l'efficienza energetica di cui hai bisogno.

Guida Visiva

Riferimenti

- María E. Hernández-Rojas, Sandro Báez–Pimiento. A Device with a Controllable Internal Atmosphere, Independent from the Heating Furnace, for Sintering Metal Particles. DOI: 10.1590/1980-5373-mr-2023-0401

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Perché il riscaldamento controllato e costante è importante in un forno a muffola? Garantire risultati affidabili nel tuo laboratorio

- Qual era lo scopo iniziale di un forno a muffola e come si è evoluto? Scopri il suo viaggio da scudo contro la contaminazione a strumento di precisione

- Quali sono le applicazioni comuni dei forni a scatola? Sblocca un trattamento termico di precisione per il tuo laboratorio

- Qual è la differenza tra forno elettrico e forno a muffola? Una guida alla scelta della soluzione di riscaldamento giusta

- Quali sono le tecnologie chiave utilizzate nella fornace a muffola per la ricottura di materiale a base di silicio? Ottenere un controllo termico preciso per i semiconduttori

- Quali sono le caratteristiche principali della costruzione dei forni a muffola? Scopri precisione e sicurezza nei laboratori ad alta temperatura

- Quali precauzioni si dovrebbero adottare durante la fusione di campioni con sostanze alcaline? Proteggi la tua fornace dalla corrosione

- In che modo l'uso di guarnizioni o spessori per regolare l'altezza del pezzo in lavorazione influisce sul processo di sinterizzazione in un forno a muffola?