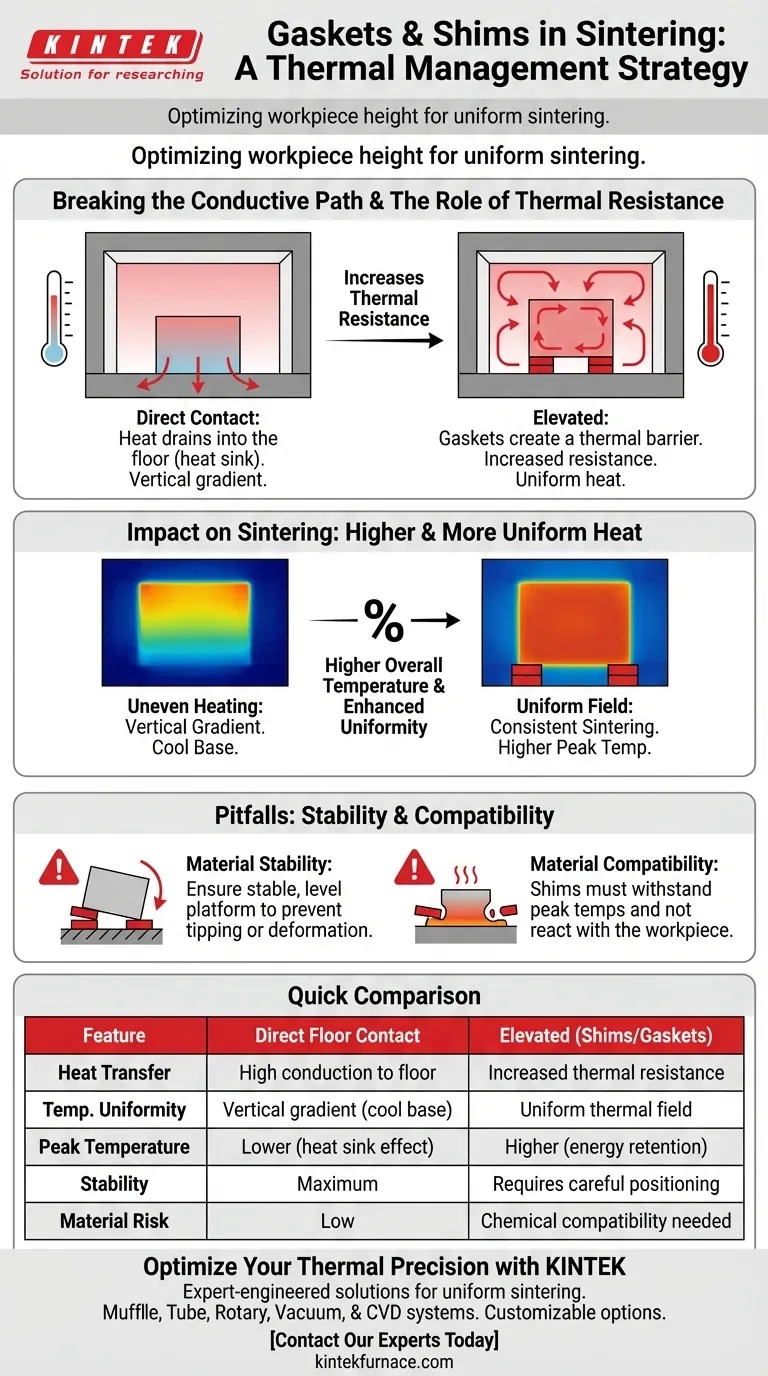

L'uso di guarnizioni o spessori per sollevare un pezzo in lavorazione è una strategia di gestione termica altamente efficace. Sollevando fisicamente il materiale dal pavimento del forno, si interrompe il percorso del calore conduttivo verso lo strato isolante. Questa regolazione minimizza la perdita di calore, con conseguente temperatura complessiva più elevata del pezzo e un ambiente termico significativamente più uniforme.

Il pavimento del forno funge spesso da dissipatore di calore, drenando energia dalla parte inferiore del materiale attraverso il contatto diretto. L'elevazione del pezzo in lavorazione aumenta la resistenza termica in questa interfaccia, costringendo il calore a rimanere all'interno del pezzo per garantire una sinterizzazione costante.

La Meccanica della Resistenza Termica

Interruzione del Percorso Conduttivo

Quando un pezzo in lavorazione poggia direttamente sul pavimento del forno, il calore fluisce naturalmente dal materiale caldo nello strato isolante sottostante. Questo processo è guidato dalla conduzione termica.

Posizionando guarnizioni o spessori sotto il pezzo in lavorazione, si crea uno spazio fisico. Questa separazione agisce come una barriera, riducendo drasticamente l'efficienza di quel trasferimento di calore conduttivo.

Il Ruolo della Resistenza Termica

Il principio fondamentale in gioco qui è la resistenza termica. Le guarnizioni modificano l'interfaccia tra il pezzo in lavorazione e l'ambiente.

Aumentare questa resistenza impedisce la "dispersione" di calore nell'ambiente esterno (il pavimento). Ciò garantisce che l'energia generata dal forno venga utilizzata per riscaldare il pezzo in lavorazione, anziché essere persa nell'isolamento strutturale.

Impatto sulle Dinamiche di Temperatura

Aumento della Temperatura Complessiva

Poiché meno calore fuoriesce attraverso la parte inferiore del pezzo in lavorazione, il materiale trattiene più energia termica.

Di conseguenza, a parità di impostazione del forno, un pezzo in lavorazione elevato raggiungerà una temperatura effettiva più alta rispetto a uno appoggiato direttamente sul pavimento. Questo è fondamentale per i processi che richiedono soglie precise di alta temperatura.

Miglioramento dell'Uniformità della Temperatura

Un comune punto di cedimento nella sinterizzazione è un gradiente di temperatura verticale, dove la parte superiore del pezzo è calda e la parte inferiore è più fredda a causa del contatto con il pavimento.

Aumentando la resistenza termica nella parte inferiore, si equalizza la perdita di calore attraverso le superfici del pezzo in lavorazione. Ciò si traduce in un campo di temperatura uniforme, essenziale per proprietà dei materiali costanti e per prevenire deformazioni.

Errori Comuni da Evitare

Stabilità del Materiale

Sebbene l'elevazione del pezzo in lavorazione migliori le dinamiche termiche, introduce instabilità meccanica.

È necessario assicurarsi che gli spessori o le guarnizioni siano disposti per fornire una piattaforma stabile. Un pezzo in lavorazione che si sposta o si inclina durante il processo di sinterizzazione può causare deformazioni o riscaldamento non uniforme.

Compatibilità dei Materiali

Le guarnizioni o gli spessori stessi diventano parte del sistema termico.

Devono essere composti da materiali in grado di resistere alle temperature di sinterizzazione di picco senza fondere, degradarsi o reagire chimicamente con il pezzo in lavorazione.

Ottimizzazione della Configurazione del Forno

Per ottenere il massimo dal processo di sinterizzazione, allinea la tua configurazione con i tuoi specifici obiettivi termici.

- Se il tuo obiettivo principale è l'uniformità della temperatura: Eleva il pezzo in lavorazione per minimizzare il gradiente di temperatura verticale e prevenire il raffreddamento dal basso.

- Se il tuo obiettivo principale è l'efficienza energetica: Utilizza questa tecnica per impedire allo strato isolante di agire come un dissipatore di calore parassitario, garantendo la massima ritenzione di calore all'interno del materiale.

Il controllo dell'interfaccia tra il pezzo in lavorazione e il pavimento del forno è una regolazione semplice e di grande impatto che correla direttamente a risultati di sinterizzazione di qualità superiore.

Tabella Riassuntiva:

| Caratteristica | Contatto Diretto con il Pavimento | Elevato (Spessori/Guarnizioni) | Impatto sulla Sinterizzazione |

|---|---|---|---|

| Trasferimento di Calore | Elevata conduzione verso il pavimento | Resistenza termica aumentata | Previene la "dispersione" di calore |

| Uniformità della Temperatura | Gradiente verticale (base fredda) | Campo termico uniforme | Garantisce densità del materiale costante |

| Temperatura di Picco | Inferiore (a causa del dissipatore di calore) | Superiore (ritenzione di energia) | Raggiungimento più rapido e affidabile delle soglie |

| Stabilità | Massima | Richiede un posizionamento attento | Previene deformazioni o ribaltamenti |

| Rischio Materiale | Basso | Necessaria compatibilità chimica | Previene contaminazione o fusione |

Ottimizza la Tua Precisione Termica con KINTEK

Ottenere una sinterizzazione uniforme richiede più di semplici alte temperature; richiede un controllo preciso di ogni interfaccia termica. KINTEK fornisce le soluzioni ingegnerizzate da esperti necessarie per eliminare i dissipatori di calore e garantire la costanza del materiale.

Supportati da ricerca e sviluppo e produzione leader del settore, offriamo una gamma completa di sistemi a muffola, tubolari, rotativi, sottovuoto e CVD. Sia che tu abbia bisogno di forni standard ad alta temperatura per laboratorio o di un sistema completamente personalizzabile su misura per la tua geometria unica del pezzo e i requisiti termici, KINTEK è il tuo partner per l'eccellenza.

Pronto a migliorare i tuoi risultati di sinterizzazione? Contatta oggi i nostri esperti tecnici per trovare la configurazione del forno perfetta per il tuo laboratorio.

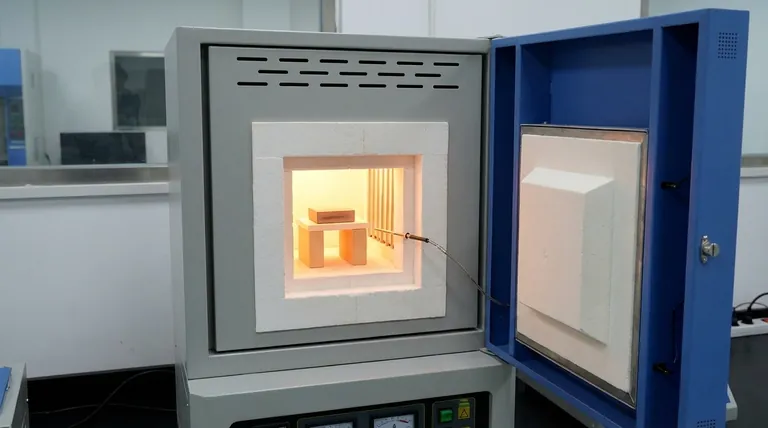

Guida Visiva

Riferimenti

- Yuchen Wang, Haisheng Fang. Research and optimization of temperature uniformity of high-precision muffle furnace. DOI: 10.1088/1742-6596/3009/1/012076

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come viene utilizzato un forno a muffola da laboratorio ad alta temperatura per ottenere la specifica struttura cristallina dei catalizzatori LaFeO3?

- Qual è lo scopo principale di un forno a muffola? Ottieni un trattamento termico preciso per i tuoi materiali

- Come influisce il processo di calcinazione in un forno a muffola sui materiali sensibili ai gas CuO/WO3? Ottimizzare le prestazioni del sensore

- Come dovrebbe essere gestita la temperatura quando si utilizza un forno a muffola? Padroneggiare il controllo preciso per sicurezza e accuratezza

- Come funziona un forno a muffola? Scopri il suo processo di riscaldamento efficiente e privo di contaminazioni

- Quali sono le applicazioni primarie di una muffola ad alta temperatura nella valutazione del combustibile da biomassa? Ottimizza i dati energetici

- Quali sono gli intervalli di temperatura tipici per i forni a muffola e le loro applicazioni? Ottimizza i processi termici del tuo laboratorio

- Che ruolo svolgono i forni a muffola nella lavorazione dei materiali semiconduttori? Essenziali per la ricottura di precisione e l'attivazione dei droganti