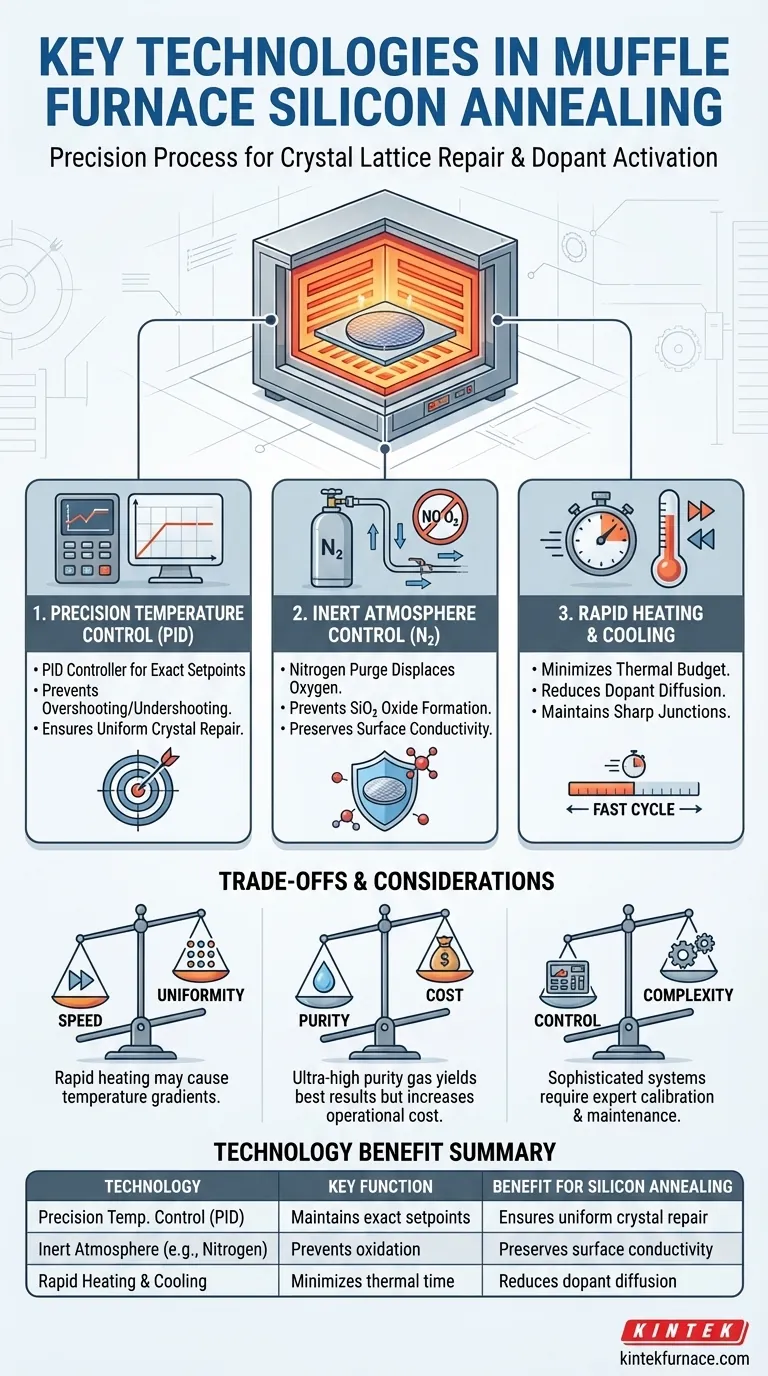

Per la ricottura di materiali a base di silicio, una fornace a muffola si basa su tre tecnologie fondamentali che lavorano in concerto. Queste sono un sistema di controllo della temperatura di precisione (tipicamente PID), un sistema di controllo dell'atmosfera inerte che utilizza gas come l'azoto, e un meccanismo di riscaldamento e raffreddamento rapido. Insieme, queste tecnologie consentono la modifica controllata della struttura cristallina del silicio per ottenere le proprietà elettriche desiderate.

L'obiettivo della ricottura del silicio non è semplicemente riscaldarlo. È un processo termico preciso progettato per riparare i danni del reticolo cristallino e attivare i droganti, e il successo dipende da un controllo sinergico della temperatura, dell'atmosfera e della velocità di cambiamento termico.

La Sfida Principale: Modificare la Struttura Cristallina del Silicio

La ricottura è un passaggio critico nella fabbricazione dei semiconduttori. Dopo processi come l'impiantazione ionica, il reticolo cristallino del silicio è danneggiato e gli atomi droganti impiantati non sono ancora in posizioni elettricamente attive.

Lo scopo della ricottura è duplice: riparare questo danno al reticolo e spostare gli atomi droganti nei siti corretti all'interno del cristallo. Questo processo "attiva" il materiale, alterandone fondamentalmente la conduttività.

I Tre Pilastri della Tecnologia di Ricottura del Silicio

Per ottenere una ricottura di successo è necessaria una gestione precisa dell'ambiente del forno. Tre tecnologie sono imprescindibili per questo compito.

Pilastro 1: Controllo di Precisione della Temperatura

Il cuore del sistema è la sua capacità di raggiungere e mantenere una temperatura specifica senza deviazioni. Questo è gestito da un controllore PID (Proporzionale-Integrale-Derivativo).

Un controllore PID calcola continuamente la differenza tra il setpoint di temperatura desiderato e la temperatura effettiva misurata. Quindi regola con precisione la potenza agli elementi riscaldanti per minimizzare questo errore, prevenendo sovra o sotto-oscillazioni che potrebbero rovinare il materiale.

Pilastro 2: Controllo dell'Atmosfera Inerte

Alle alte temperature richieste per la ricottura, il silicio reagisce prontamente con l'ossigeno nell'aria, formando uno strato isolante di biossido di silicio (SiO₂). Questo è altamente indesiderabile in quanto compromette la conduttività superficiale del materiale.

Per prevenire ciò, la camera del forno viene spurgata con un gas inerte, più comunemente azoto (N₂). Questo processo sposta tutto l'ossigeno, creando un ambiente non reattivo e garantendo che la superficie del silicio rimanga pura e conduttiva.

Pilastro 3: Riscaldamento e Raffreddamento Rapidi

La durata dell'esposizione ad alta temperatura, nota come "budget termico", è critica. Sebbene il calore sia necessario per riparare il reticolo, un'esposizione prolungata può causare una diffusione indesiderata degli atomi droganti, sfumando le giunzioni meticolosamente definite in un dispositivo semiconduttore.

Un sistema di riscaldamento e raffreddamento rapido consente al materiale di raggiungere rapidamente la temperatura target, mantenerla per una durata precisa e raffreddarsi velocemente. Ciò minimizza il budget termico totale, ottenendo la necessaria riparazione del cristallo pur preservando l'integrità della struttura del dispositivo.

Comprendere i Compromessi Inerenti

Sebbene queste tecnologie siano potenti, comportano complessità operative e compromessi che devono essere gestiti.

Velocità vs. Uniformità

Tassi di riscaldamento estremamente rapidi possono talvolta creare gradienti di temperatura attraverso la fetta di silicio. Il centro può riscaldarsi più velocemente dei bordi, portando a ricottura non uniforme e proprietà elettriche incoerenti attraverso il dispositivo.

Purezza vs. Costo

L'efficacia dell'atmosfera inerte dipende direttamente dalla purezza del gas azoto utilizzato. Mentre un gas di altissima purezza produce i migliori risultati eliminando praticamente tutto l'ossigeno, aumenta significativamente i costi operativi rispetto all'azoto di grado industriale standard.

Controllo vs. Complessità

Un forno sofisticato con algoritmi PID finemente sintonizzati, controllori di flusso di massa per il gas e capacità di ciclo termico rapido offre un controllo superiore. Tuttavia, questa complessità richiede calibrazione esperta, manutenzione regolare e una comprensione più profonda da parte dell'operatore per diagnosticare e prevenire deviazioni del processo.

Scegliere la Giusta Opzione per il Tuo Obiettivo

L'enfasi che poni su ciascuna tecnologia dipende dall'esito specifico che devi ottenere per il tuo materiale di silicio.

- Se il tuo obiettivo principale è massimizzare la conduttività: Presta la massima attenzione al controllo dell'atmosfera di azoto per prevenire la formazione di strati di ossido isolanti.

- Se il tuo obiettivo principale è preservare profili droganti nitidi: Il sistema di riscaldamento e raffreddamento rapido è il tuo strumento più critico per minimizzare il budget termico.

- Se il tuo obiettivo principale è la consistenza del processo e la resa: La calibrazione meticolosa e la sintonizzazione del controllore di temperatura PID sono fondamentali per la ripetibilità.

In definitiva, padroneggiare il processo di ricottura significa comprendere come queste tre tecnologie fondamentali interagiscono per modellare con precisione le proprietà finali del tuo materiale.

Tabella riassuntiva:

| Tecnologia | Funzione chiave | Beneficio per la ricottura del silicio |

|---|---|---|

| Controllo di precisione della temperatura (PID) | Mantiene setpoint di temperatura esatti | Assicura riparazione uniforme del cristallo e attivazione dei droganti |

| Controllo dell'atmosfera inerte (es. azoto) | Previene l'ossidazione spostando l'ossigeno | Preserva la conduttività superficiale e la purezza del materiale |

| Riscaldamento e raffreddamento rapidi | Minimizza il tempo di esposizione termica | Riduce la diffusione dei droganti e mantiene giunzioni nitide |

Migliora il tuo processo di ricottura dei semiconduttori con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni su misura come forni a muffola, a tubo e a vuoto, insieme a una forte personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per ottenere proprietà del materiale superiori e aumentare l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO