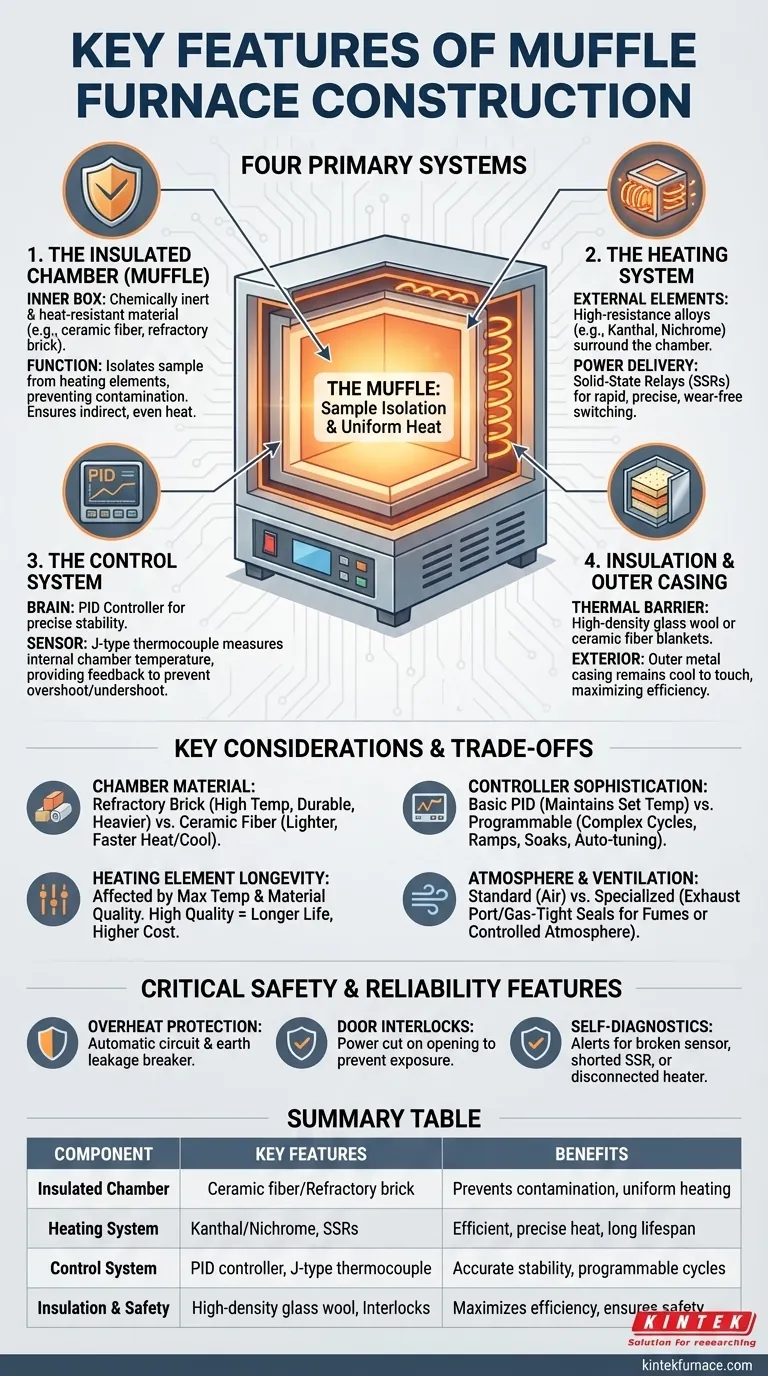

Nella sua essenza, un forno a muffola è costruito attorno a quattro sistemi principali che lavorano in concerto: una camera interna isolata, un sistema di riscaldamento esterno, un isolamento di alta qualità e un'unità di controllo precisa della temperatura. La "muffola" stessa si riferisce a questa camera interna, progettata per proteggere il campione dalla radiazione diretta e dall'influenza chimica degli elementi riscaldanti, garantendo sia la purezza del campione sia una distribuzione uniforme della temperatura.

La sfida fondamentale nel lavoro di laboratorio ad alta temperatura non è solo raggiungere una temperatura elevata, ma farlo in modo uniforme, preciso e senza contaminare il materiale in esame. La costruzione di un forno a muffola è appositamente progettata per risolvere questo problema separando fisicamente la fonte di calore dalla camera del campione.

I Quattro Pilastri della Costruzione del Forno a Muffola

Un moderno forno a muffola è più di una semplice scatola calda. Ogni componente è progettato per contribuire a un ambiente di riscaldamento stabile, controllato e sicuro.

1. La Camera Isolante (La "Muffola")

Questo è il cuore del forno. È una scatola interna realizzata con un materiale chimicamente inerte e resistente al calore, come fibra ceramica ad alta purezza o mattoni refrattari.

La sua funzione principale è quella di isolare il campione dagli elementi riscaldanti. Ciò impedisce che gas o particelle provenienti dagli elementi contaminino il campione e assicura che il calore venga erogato indirettamente e uniformemente.

2. Il Sistema di Riscaldamento

Gli elementi riscaldanti sono i componenti che generano l'energia termica. Sono generalmente realizzati con leghe ad alta resistenza come Kanthal o Nichrome.

Fondamentalmente, questi elementi sono posizionati all'esterno della camera a muffola, circondandola per irradiare calore verso l'interno. L'alimentazione viene spesso erogata tramite Relè a Stato Solido (SSR), che consentono un'attivazione rapida e precisa per mantenere una temperatura stabile senza l'usura dei relè meccanici.

3. Il Sistema di Controllo

Questo è il cervello del forno, responsabile dell'esecuzione dei comandi di riscaldamento e del mantenimento della stabilità della temperatura.

Lo standard industriale è un controllore PID (Proporzionale-Integrale-Derivativo). Questo sofisticato algoritmo monitora costantemente la temperatura tramite un sensore e regola la potenza degli elementi riscaldanti per evitare di superare o scendere al di sotto della temperatura target.

Il feedback sulla temperatura è fornito da un sensore, spesso una termocoppia di tipo J, che viene posizionata all'interno della camera di riscaldamento per misurare la temperatura effettiva percepita dal campione.

4. L'Isolamento e il Rivestimento Esterno

Per raggiungere e mantenere temperature che possono superare i 1200°C, un forno deve essere eccezionalmente ben isolato.

Strati di lana di vetro ad alta densità o coperte di fibra ceramica sono stipati tra il gruppo riscaldante interno e il rivestimento metallico esterno. Questo isolamento massimizza l'efficienza termica prevenendo la dispersione di calore e mantiene l'esterno del forno sufficientemente fresco da poter essere toccato in sicurezza.

Comprendere i Compromessi e le Considerazioni Chiave

Sebbene il design di base sia coerente, la qualità e il tipo di componenti creano differenze significative nelle prestazioni e nel costo.

Isolamento e Materiale della Camera

Un forno con isolamento in mattoni refrattari sarà tipicamente più durevole e in grado di raggiungere temperature più elevate (fino a 1800°C) rispetto a uno con fibra ceramica. Tuttavia, sarà anche più pesante e potrebbe riscaldarsi e raffreddarsi più lentamente.

Sofisticazione del Controllore

Un controllore PID di base mantiene una temperatura impostata. I controllori più avanzati offrono passi programmabili, rampe e cicli di mantenimento (soak), consentendo cicli termici complessi e automatizzati. Funzionalità come l'auto-tuning aiutano il controllore a apprendere le proprietà termiche del forno per una maggiore precisione.

Longevità degli Elementi Riscaldanti

Gli elementi riscaldanti sono materiali di consumo con una durata limitata. La loro longevità è influenzata dalla temperatura massima a cui vengono utilizzati e dai materiali di cui sono fatti. Elementi di alta qualità dureranno più a lungo ma comporteranno un costo iniziale più elevato.

Atmosfera e Ventilazione

Un forno a muffola standard opera in aria. Se il tuo processo rilascia fumi o richiede un'atmosfera specifica (come azoto o argon), devi cercare un modello con una bocchetta di scarico o guarnizioni a tenuta di gas e porte di ingresso. Questa è una caratteristica fondamentale non presente su tutti i modelli.

Caratteristiche Critiche di Sicurezza e Affidabilità

Un forno ben costruito privilegia la sicurezza e l'affidabilità operativa attraverso diverse caratteristiche chiave.

Protezione da Surriscaldamento e di Sistema

Un circuito automatico di prevenzione del surriscaldamento è una caratteristica di sicurezza non negoziabile che interrompe l'alimentazione se il controllore principale si guasta e la temperatura aumenta in modo incontrollato. Un interruttore differenziale protegge l'utente dalle scosse elettriche.

Blocchi di Sicurezza dello Sportello

Quasi tutti i forni moderni includono un interruttore di sicurezza dello sportello. Questo interrompe immediatamente l'alimentazione agli elementi riscaldanti quando lo sportello viene aperto, prevenendo l'esposizione a temperature estreme e pericoli elettrici.

Funzioni di Autodiagnosi

I modelli avanzati includono l'autodiagnosi che può avvisare l'utente di problemi come un sensore danneggiato, un SSR in cortocircuito o un elemento riscaldante scollegato. Ciò previene esperimenti falliti e semplifica la manutenzione identificando la fonte di un problema.

Fare la Scelta Giusta per la Tua Applicazione

Comprendere la costruzione ti aiuta a selezionare lo strumento giusto per il tuo obiettivo specifico.

- Se la tua attenzione principale è il lavoro di laboratorio generale come incenerimento o trattamento termico: Un forno elettrico standard con un controllore PID affidabile e una buona uniformità della temperatura è la scelta migliore.

- Se la tua attenzione principale è la lavorazione di materiali ad alta purezza: Presta molta attenzione alla qualità e all'inerzia della camera a muffola interna per prevenire qualsiasi contaminazione del campione.

- Se la tua attenzione principale sono temperature molto elevate (sopra i 1200°C) o uso industriale: Cerca un forno con un robusto rivestimento in mattoni refrattari e considera modelli che potrebbero utilizzare combustibili come il gas naturale.

- Se la tua attenzione principale è un processo che rilascia fumi (es. bruciatura di leganti): Un modello con una bocchetta di scarico integrata o un sistema di ventilazione è assolutamente essenziale per la sicurezza dell'operatore.

Comprendendo come questi componenti principali lavorano insieme, puoi valutare con sicurezza le capacità di un forno e assicurarti che soddisfi le esigenze del tuo lavoro.

Tabella Riassuntiva:

| Componente | Caratteristiche Chiave | Vantaggi |

|---|---|---|

| Camera Isolante | Realizzata in fibra ceramica o mattone refrattario; isola il campione | Previene la contaminazione, garantisce un riscaldamento uniforme |

| Sistema di Riscaldamento | Utilizza elementi Kanthal/Nichrome; alimentato da SSR | Generazione di calore efficiente e precisa con lunga durata |

| Sistema di Controllo | Controllore PID con termocoppia di tipo J | Stabilità accurata della temperatura e cicli programmabili |

| Isolamento e Sicurezza | Lana di vetro ad alta densità; protezione dal surriscaldamento, interblocchi dello sportello | Massimizza l'efficienza, garantisce la sicurezza dell'utente |

Pronto a migliorare le capacità del tuo laboratorio con un forno a muffola personalizzato? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche. Sia che tu abbia bisogno di un controllo preciso della temperatura, di una lavorazione senza contaminazioni o di caratteristiche di sicurezza speciali, possiamo progettare un forno su misura per le tue esigenze. Contattaci oggi stesso per discutere come possiamo supportare le tue applicazioni ad alta temperatura!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici