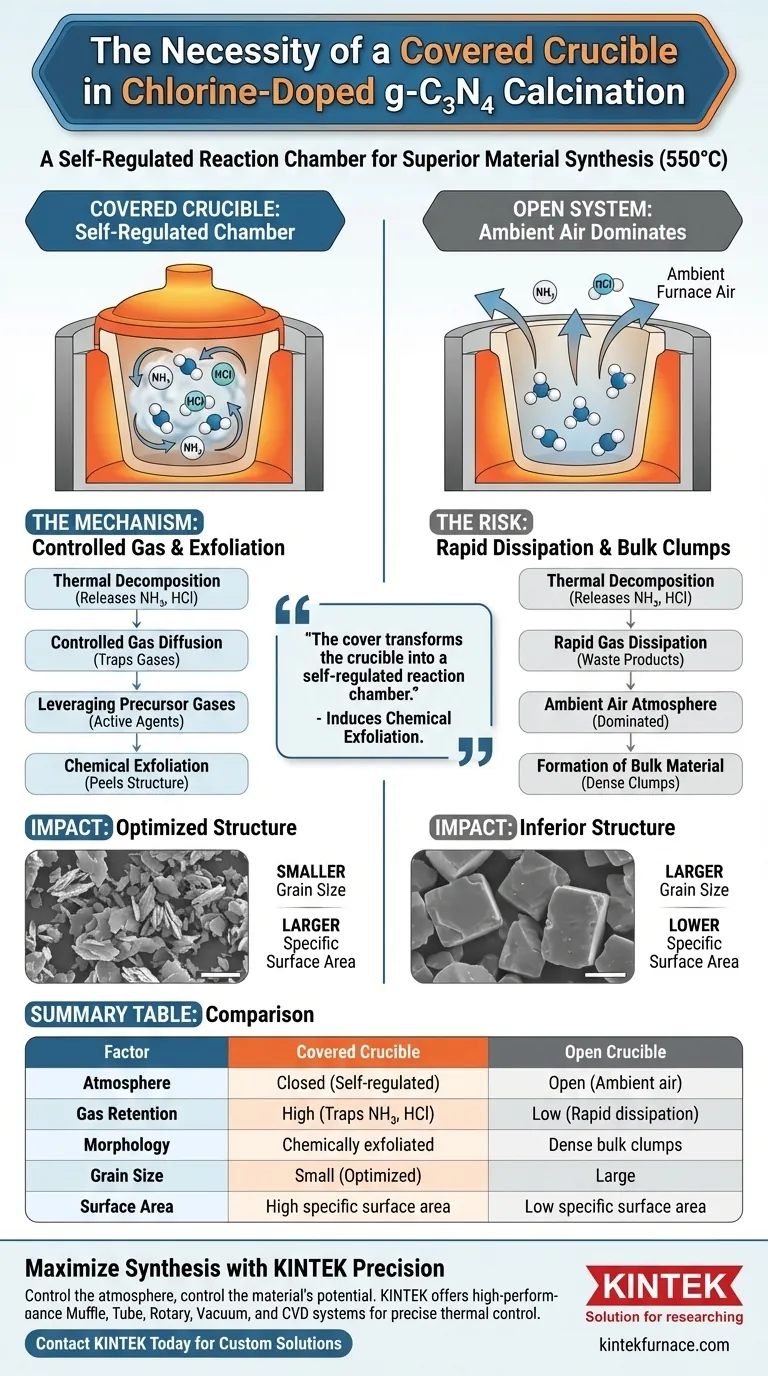

L'uso di un crogiolo coperto è una necessità, non una preferenza, perché altera fondamentalmente l'atmosfera di reazione durante il processo di calcinazione a 550°C. Limitando meccanicamente il flusso d'aria, si impedisce la rapida fuoriuscita dei gas di decomposizione, costringendoli a partecipare attivamente alla raffinazione della struttura del materiale.

Il coperchio trasforma il crogiolo in una camera di reazione autoregolata. Modulando la diffusione di ammoniaca e acido cloridrico, si induce un processo di esfoliazione chimica impossibile da ottenere in un sistema aperto.

La Meccanica di un'Atmosfera di Reazione Chiusa

Controllo della Diffusione dei Gas

Durante la calcinazione dei precursori per il nitruro di carbonio grafite drogato con cloro, il materiale subisce una decomposizione termica. Questa rilascia gas volatili.

Un crogiolo coperto crea un ambiente relativamente chiuso. Questa configurazione rallenta significativamente la velocità di diffusione di questi gas, impedendo loro di dissiparsi immediatamente nella camera del forno più ampia.

Sfruttare i Gas Precursori

I gas specifici generati durante questa decomposizione includono ammoniaca ($NH_3$) e acido cloridrico ($HCl$).

In un crogiolo aperto, questi gas sarebbero prodotti di scarto. In un crogiolo coperto, diventano agenti attivi. Il coperchio intrappola questi gas ad alte concentrazioni direttamente attorno al solido reagente.

Impatto sulla Struttura del Materiale

Facilitare l'Auto-esfoliazione

La ritenzione dei gas ad alta temperatura crea un ambiente chimico unico. L'$NH_3$ e l'$HCl$ intrappolati interagiscono con il materiale di massa.

Questa interazione fa sì che i gas esfolino la struttura di massa. Invece di formare agglomerati grandi e densi, il materiale viene staccato chimicamente dai propri sottoprodotti di decomposizione.

Ottimizzazione della Dimensione dei Grani e dell'Area Superficiale

Il risultato fisico di questa esfoliazione assistita da gas è un drastico cambiamento nella morfologia.

Il processo produce grani di dimensioni più piccole rispetto alla calcinazione in aria aperta. Di conseguenza, questa riduzione della dimensione dei grani porta a un'area superficiale specifica maggiore, che è una metrica critica per le prestazioni catalitiche del nitruro di carbonio grafite.

Comprendere i Compromessi

Il Rischio dei Sistemi Aperti

È importante capire cosa succede se si omette il coperchio. Senza il coperchio, l'atmosfera di reazione è dominata dall'aria del forno ambiente piuttosto che dai gas precursori.

La diffusione di $NH_3$ e $HCl$ diventa troppo rapida per produrre un cambiamento. Il risultato è un materiale "di massa" con grani più grandi, minore area superficiale e probabilmente proprietà elettroniche o catalitiche inferiori.

Coerenza vs. Pressione

Sebbene il coperchio sia necessario, crea un ambiente di pressione variabile.

È necessario assicurarsi che il materiale del crogiolo possa resistere all'attacco chimico specifico del gas $HCl$ caldo. Tuttavia, per la sintesi standard di questo materiale, i benefici del meccanismo di "auto-esfoliazione" superano di gran lunga le esigenze dell'attrezzatura.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando configuri il tuo forno ad alta temperatura, considera i requisiti specifici del tuo materiale:

- Se il tuo obiettivo principale è l'elevata attività catalitica: Usa sempre un crogiolo coperto per massimizzare l'area superficiale specifica attraverso l'esfoliazione assistita da gas.

- Se il tuo obiettivo principale è lo studio delle proprietà di massa: Potresti optare per un crogiolo aperto per minimizzare l'esfoliazione, anche se ciò comporterà un materiale con grani più grandi.

Controlla l'atmosfera e controllerai il potenziale del materiale.

Tabella Riassuntiva:

| Fattore | Crogiolo Coperto | Crogiolo Aperto |

|---|---|---|

| Atmosfera | Chiusa (Autoregolata) | Aperta (Aria ambiente) |

| Ritenzione dei Gas | Alta (Intrappola $NH_3$, $HCl$) | Bassa (Rapida dissipazione) |

| Morfologia | Esfoliato chimicamente | Agglomerati densi di massa |

| Dimensione dei Grani | Piccola (Ottimizzata) | Grande |

| Area Superficiale | Elevata area superficiale specifica | Bassa area superficiale specifica |

Massimizza la Sintesi del Tuo Materiale con la Precisione KINTEK

Ottenere l'esfoliazione chimica perfetta richiede un controllo termico preciso. Presso KINTEK, comprendiamo le sfumature delle reazioni controllate dall'atmosfera. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per supportare la tua specifica ricerca sul nitruro di carbonio grafite drogato con cloro.

Pronto a elevare la ricerca catalitica del tuo laboratorio? Contattaci oggi stesso per scoprire come i nostri forni ad alta temperatura possono fornire la stabilità e la precisione che i tuoi progetti unici richiedono.

Guida Visiva

Riferimenti

- Jie Ji, Ren Qian Tee. Chlorine-Doped Graphitic Carbon Nitride for Enhanced Photocatalytic Degradation of Reactive Black 5: Mechanistic and DFT Insights into Water Remediation. DOI: 10.1021/acsomega.5c04017

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come viene mantenuta l'accuratezza della misurazione per i pirometri a infrarossi? Padroneggiare l'igiene ottica per i fusi metallici ad alta temperatura

- Perché vengono utilizzate crogioli di allumina ad alta purezza (Al2O3) per la fusione di leghe di alluminio a 950°C? Garantire l'integrità pura del metallo

- Perché è necessaria una crogiolo di alundum per la fusione e la colata di leghe FeAl? Garantire la massima purezza e stabilità

- Perché una camera di cattura di rame è integrata nei sistemi di riscaldamento? Garantire la lavorazione di leghe ultra-pure

- Perché i crogioli di allumina ad alta purezza sono necessari per la sinterizzazione di Li2Mg3Ti(1-x)ZrxO6? Garantire l'eccellenza dielettrica

- Perché utilizzare crogioli di allumina per il ricottura di NaNbO3:Pr3+? Garantire elevata purezza e stabilità termica

- Perché utilizzare un crogiolo di allumina ad alta purezza con coperchio per la sinterizzazione LATP? Garantire la stabilità stechiometrica ottimale

- Quale ruolo svolgono gli stampi in grafite ad alta resistenza durante la SPS della lega Ti-6Al-4V? Padronanza del controllo termico e meccanico