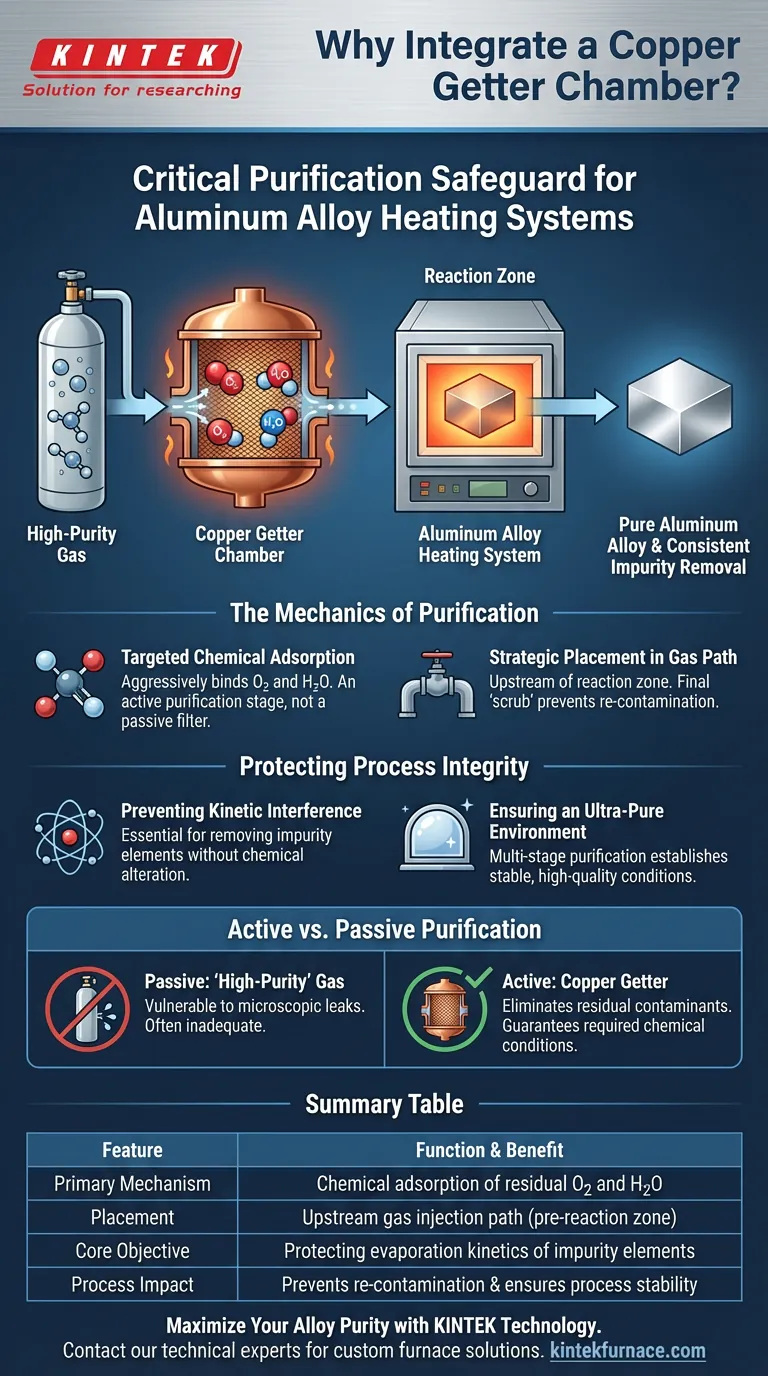

Una camera di cattura di rame agisce come una salvaguardia critica di purificazione integrata direttamente nel percorso di iniezione del gas dei sistemi di riscaldamento di leghe di alluminio. Il suo scopo specifico è quello di adsorbire chimicamente l'ossigeno residuo e l'umidità dai gas prima che entrino nella zona di reazione ad alta temperatura. Ciò garantisce che l'ambiente rimanga ultra-puro, impedendo ai contaminanti di disturbare la delicata cinetica di evaporazione necessaria per rimuovere le impurità dalla lega.

La camera di cattura di rame funge da barriera attiva finale contro la contaminazione, eliminando tracce microscopiche di ossigeno e acqua per mantenere le precise condizioni chimiche richieste per un'efficace purificazione della lega.

La meccanica della purificazione

Adsorbimento chimico mirato

Il meccanismo principale del catturatore di rame è l'adsorbimento chimico. A differenza dei semplici filtri meccanici che intrappolano particelle, il catturatore di rame reagisce chimicamente con impurità specifiche.

Si lega aggressivamente e cattura tracce di ossigeno e umidità presenti nel flusso di gas. Questo trasforma il catturatore in una fase di purificazione attiva piuttosto che in un setaccio passivo.

Posizionamento strategico nel percorso del gas

La camera è installata specificamente all'interno del percorso di iniezione del gas, a monte della zona di reazione.

Posizionando la fase di purificazione qui, il sistema garantisce che i gas ad alta purezza vengano "lavati" un'ultima volta immediatamente prima dell'uso. Ciò impedisce qualsiasi ricontaminazione che potrebbe verificarsi nelle linee di distribuzione.

Protezione dell'integrità del processo

Prevenzione dell'interferenza cinetica

L'obiettivo finale di questa integrazione è proteggere la cinetica di evaporazione degli elementi impuri.

Durante il processo di riscaldamento, specifiche impurità devono essere evaporate dalla lega di alluminio. Se sono presenti ossigeno o umidità, possono alterare il comportamento chimico di questi elementi, rendendoli difficili o impossibili da rimuovere.

Garantire un ambiente ultra-puro

Il catturatore consente una strategia di "purificazione multistadio".

Rimuovendo le tracce finali di contaminanti, il sistema crea un ambiente ultra-puro. Questa stabilità è essenziale per risultati coerenti e di alta qualità nel trattamento termico delle leghe di alluminio.

Comprendere i requisiti operativi

La necessità di una purificazione attiva

Una insidia comune è presumere che l'approvvigionamento di bombole di gas "ad alta purezza" sia sufficiente per la lavorazione di leghe sensibili.

L'integrazione di un catturatore di rame riconosce che la purezza passiva è spesso inadeguata. Senza questa fase attiva di adsorbimento chimico, perdite microscopiche o contaminazione residua nelle linee potrebbero compromettere l'intero processo di riscaldamento, rendendo irrilevante la purezza teorica del gas di origine.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia della tua lavorazione di leghe di alluminio, considera come questo componente si allinea ai tuoi obiettivi:

- Se il tuo obiettivo principale è la stabilità del processo: Assicurati che il tuo sistema includa un catturatore di rame per eliminare le variabili di ossigeno e umidità che causano un'incoerente rimozione delle impurità.

- Se il tuo obiettivo principale è la purezza della lega: Affidati all'adsorbimento chimico del catturatore per impedire alla contaminazione ambientale di interferire con l'evaporazione degli elementi indesiderati.

L'integrazione di un catturatore di rame non riguarda solo la consegna del gas; si tratta di garantire le condizioni chimiche richieste per risultati metallurgici precisi.

Tabella riassuntiva:

| Caratteristica | Funzione e beneficio |

|---|---|

| Meccanismo principale | Adsorbimento chimico di $O_2$ e $H_2O$ residui |

| Posizionamento | Percorso di iniezione del gas a monte (zona pre-reazione) |

| Obiettivo principale | Protezione della cinetica di evaporazione degli elementi impuri |

| Impatto sul processo | Previene la ricontaminazione e garantisce la stabilità del processo |

| Beneficio materiale | Mantiene ambienti ultra-puri per leghe di alta qualità |

Massimizza la purezza della tua lega con la tecnologia KINTEK

Non lasciare che contaminanti microscopici compromettano i tuoi risultati metallurgici. KINTEK fornisce soluzioni termiche leader del settore, inclusi sistemi Muffle, Tube, Rotary e Vacuum, tutti personalizzabili per integrare stadi di purificazione avanzati come le camere di cattura di rame. Supportati da ricerca e sviluppo esperti e produzione di precisione, ti aiutiamo a mantenere le esatte condizioni chimiche richieste per la scienza dei materiali superiore.

Pronto a elevare la precisione del tuo trattamento termico? Contatta i nostri esperti tecnici oggi stesso per discutere le tue esigenze di forni personalizzati.

Guida Visiva

Riferimenti

- Aleksandar M. Mitrašinović, Milinko Radosavljević. Modeling of Impurities Evaporation Reaction Order in Aluminum Alloys by the Parametric Fitting of the Logistic Function. DOI: 10.3390/ma17030728

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Come una pompa per vuoto facilita il pre-trattamento di nanotubi di carbonio a parete multipla modificati? Ottimizza l'attivazione superficiale

- In che modo un sistema di controllo automatico della temperatura influisce sul biochar? Ingegnerizzazione di densità energetica e struttura dei pori precise

- Qual è lo scopo dell'utilizzo di provette sottovuoto specializzate per il campionamento? Garantire l'integrità chimica dello Stirring KR

- Perché i controllori di flusso di massa ad alta precisione sono necessari per la crescita CVD di h-BN? Garantire una stechiometria del film superiore

- Quali sono i vantaggi di una camera a vuoto? Ottieni un controllo di processo e una purezza senza pari

- Qual è la funzione del forno da laboratorio? Padroneggia la trasformazione dei materiali con il riscaldamento di precisione

- Perché un crogiolo di grafite è preferito per la sintesi di SiNQ? Gestire il calore nella riduzione magnesiotermica

- Qual è lo scopo di un sistema di vuoto di laboratorio nell'evoluzione dell'idrogeno fotocatalitico? Garantire risultati di dati accurati