In sostanza, un forno a camera a atmosfera controllata viene utilizzato per il trattamento termico al fine di gestire l'ambiente chimico circostante un pezzo a temperature elevate. Questo controllo è fondamentale perché previene reazioni superficiali indesiderate come l'ossidazione e, in alcuni casi, introduce intenzionalmente elementi specifici per alterare le proprietà superficiali del materiale in modo prevedibile.

La sfida fondamentale del trattamento termico è che le alte temperature rendono i metalli altamente reattivi con l'aria circostante. Un forno a atmosfera controllata sostituisce l'aria reattiva con un gas specifico, non reattivo o intenzionalmente reattivo, trasformando il processo da un'arte imprevedibile a una scienza precisa dell'ingegneria dei materiali.

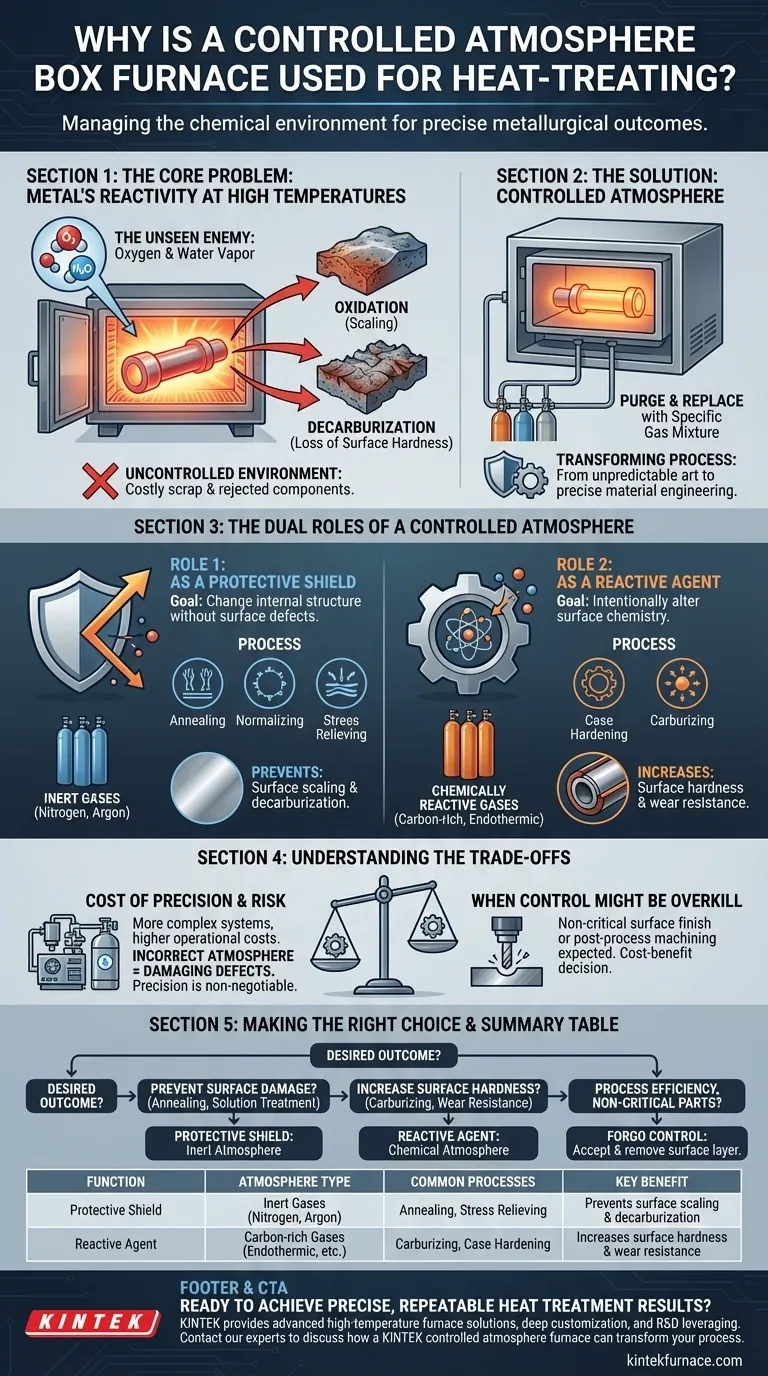

Il Problema Fondamentale: La Reattività del Metallo ad Alte Temperature

Il trattamento termico è essenziale per ottenere le proprietà meccaniche desiderate nei pezzi metallici, come durezza, morbidezza o rilascio delle tensioni. Ciò si ottiene riscaldando e raffreddando il materiale in un ciclo preciso.

Il Nemico Invisibile: L'Atmosfera

Alle alte temperature richieste per il trattamento termico, i metalli sono estremamente vulnerabili alle reazioni chimiche con gli elementi presenti nell'aria ambiente, principalmente ossigeno e vapore acqueo.

Senza controllo, queste reazioni sono inevitabili e possono danneggiare permanentemente il pezzo in lavorazione. La camera sigillata del forno è progettata per spurgare l'aria ambiente e sostituirla con una specifica miscela di gas.

Le Conseguenze di un Ambiente Non Controllato

Lasciare un pezzo esposto all'aria durante il trattamento ad alta temperatura può portare a gravi difetti. Questi includono ossidazione (formazione di scaglie), decarburazione (perdita di carbonio e durezza superficiale) e altre alterazioni chimiche.

Questi difetti possono compromettere l'integrità strutturale, l'accuratezza dimensionale e le prestazioni del pezzo, spesso con conseguenti scarti costosi e componenti respinti.

I Doppi Ruoli di un'Atmosfera Controllata

L'atmosfera all'interno del forno non è solo un elemento passivo; svolge una delle due funzioni distinte e critiche a seconda dell'obiettivo del processo.

Ruolo 1: Come Scudo Protettivo

Per processi come la ricottura (ammorbidimento), la normalizzazione e il rilascio delle tensioni, l'obiettivo principale è modificare la struttura interna del materiale senza alterarne la superficie.

In questo caso, si utilizza un'atmosfera protettiva composta da gas inerti (come azoto o argon). Questo gas agisce da scudo, impedendo all'ossigeno e ad altri elementi reattivi di entrare in contatto con la superficie metallica calda.

Ruolo 2: Come Agente Reattivo

Per processi come la cementazione (carburazione), l'obiettivo è alterare intenzionalmente la chimica della superficie del pezzo per renderla più dura del nucleo.

Qui si utilizza un'atmosfera chimicamente reattiva. Una miscela di gas ricca di carbonio, ad esempio, diffonderà atomi di carbonio sulla superficie dell'acciaio, creando uno strato esterno duro e resistente all'usura, mentre il nucleo rimane tenace e duttile.

Comprendere i Compromessi

Sebbene essenziale per la qualità, l'implementazione di un'atmosfera controllata introduce complessità e richiede un'attenta considerazione.

Il Costo della Precisione

I forni a atmosfera controllata sono più complessi e costosi da gestire rispetto ai semplici forni ad aria. Richiedono camere a tenuta stagna, sistemi sofisticati di miscelazione e monitoraggio dei gas e una fornitura continua di gas ad alta purezza.

Il Rischio di un'Atmosfera Errata

L'utilizzo della miscela di gas sbagliata può essere dannoso quanto l'assenza di un'atmosfera controllata. Ad esempio, un'atmosfera di carburazione non bilanciata correttamente può portare alla formazione di fuliggine o fasi indesiderate nell'acciaio. La precisione è inderogabile.

Quando il Controllo Potrebbe Essere Eccessivo

Se la finitura superficiale di un pezzo non è critica, o se dovrà subire una lavorazione meccanica post-processo significativa che rimuove l'intero strato superficiale, un forno più semplice senza controlli atmosferici può essere sufficiente. Questa è una decisione basata sul rapporto costo-beneficio che dipende interamente dall'applicazione finale del pezzo.

Fare la Scelta Giusta per il Tuo Processo

L'atmosfera del forno è uno strumento potente. La tua scelta dovrebbe essere guidata direttamente dal risultato metallurgico desiderato per il tuo pezzo in lavorazione.

- Se il tuo obiettivo principale è prevenire danni superficiali durante la ricottura o il trattamento di solubilizzazione: Il tuo obiettivo è la protezione, che richiede un'atmosfera inerte come azoto o argon.

- Se il tuo obiettivo principale è aumentare la durezza superficiale per la resistenza all'usura: Il tuo obiettivo è una reazione chimica, che richiede un'atmosfera reattiva come una miscela endotermica o azoto-metanolo.

- Se il tuo obiettivo principale è l'efficienza del processo per pezzi non critici: Potresti rinunciare al controllo atmosferico, ma solo se accetti che uno strato superficiale verrà danneggiato e dovrà essere rimosso successivamente.

In definitiva, la padronanza dell'atmosfera del forno è ciò che eleva il trattamento termico da un semplice ciclo di riscaldamento a un processo ingegneristico preciso e ripetibile.

Tabella Riassuntiva:

| Funzione | Tipo di Atmosfera | Processi Comuni | Vantaggio Chiave |

|---|---|---|---|

| Scudo Protettivo | Gas Inerti (Azoto, Argon) | Ricottura, Rilascio delle Tensioni | Previene la formazione di scaglie superficiali e la decarburazione |

| Agente Reattivo | Gas Ricchi di Carbonio (Endotermico, ecc.) | Cementazione, Tempra superficiale | Aumenta la durezza superficiale e la resistenza all'usura |

Pronto a ottenere risultati di trattamento termico precisi e ripetibili?

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a gas, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze uniche di lavorazione termica.

Contatta oggi i nostri esperti per discutere come un forno a atmosfera controllata KINTEK può trasformare il tuo processo di trattamento termico.

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio